Selecionando e Utilizando Molde Agentes de Liberação em fundição sob pressão

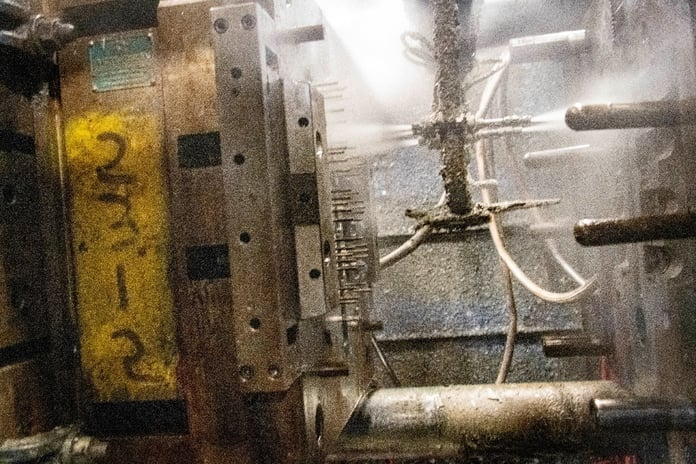

In produção de fundição, formação de superfície, rugosidade e qualidade interna são fatores essenciais. Os revestimentos desempenham um papel crucial neste processo. A fundição sob pressão constitui um processo termodinâmico dinâmico, submetendo a superfície da cavidade do molde à erosão de alta pressão, alta velocidade e alta temperatura pelo metal fundido. Conseqüentemente, a seleção meticulosa e a utilização criteriosa dos revestimentos são de suma importância, impactando profundamente a longevidade do molde, a qualidade da fundição, a eficiência da produção e o subsequente revestimento superficial das peças fundidas. A aplicação de revestimentos por pulverização visa justamente formar um filme na superfície da cavidade do molde, isolando-a do metal fundido. A opção por revestimentos de fundição sob pressão de alta qualidade influencia significativamente a qualidade do produto, a proteção do molde e a manutenção mecânica.

Guia para Fundição sob pressão Revestimentos: Estratégias de Seleção e Aplicação

Facilitando o enchimento suave de metal fundido: Os revestimentos devem reduzir a difusão térmica instantânea durante o enchimento, facilitando os processos de conformação e soldagem, evitando a aderência do molde e alcançando uma superfície de fundição brilhante, lisa e plana, melhorando assim a qualidade da fundição.

Prolongando a vida útil do molde: Os revestimentos devem impedir a erosão e a adesão do metal fundido na superfície do molde, diminuindo a condutividade térmica e a temperatura instantâneas, prolongando assim a durabilidade do molde.

Facilitando a desmoldagem: Os revestimentos devem ajudar na desmoldagem suave das peças fundidas durante a abertura do molde.

Aumentando a longevidade dos componentes do molde: Os revestimentos devem reduzir o atrito e o desgaste nas hastes superiores, núcleos e outras peças móveis dentro do molde, prolongando assim a vida útil do molde.

Expectativas de desempenho de revestimentos para fundição sob pressão: Dado que os moldes de fundição sob pressão compreendem predominantemente aço H13 e as ligas de alumínio-zinco exibem fortes efeitos de umedecimento sobre eles, existe uma demanda maior por revestimentos de fundição sob pressão de qualidade superior.

Seleção e utilização de revestimentos em fundição sob pressão:

Volatilidade e estabilidade ideais: Os revestimentos devem possuir baixo ponto de evaporação (100-150 ℃) com rápida evaporação do diluente inodoro, evitando a precipitação ou decomposição de gases nocivos. A formação de uma fina camada de filme em altas temperaturas deve ocorrer sem acúmulo ou corrosão em moldes e peças fundidas.

Tipos e Critérios de Seleção de Revestimentos:

Revestimentos de molde (agentes desmoldantes): Personalize a escolha com base no tipo de liga de fundição, estrutura do molde, formato da peça fundida, qualidade da superfície da cavidade do molde e técnicas operacionais. Notavelmente, as ligas de alumínio necessitam de revestimentos de alta qualidade devido à forte adesão, enquanto as ligas de magnésio requerem uma seleção cautelosa devido à suscetibilidade à oxidação e à fissuração a quente.

Revestimentos de perfuração: Opte por revestimentos eficazes em ambientes de alta velocidade com grandes superfícies de contato, capazes de preencher lacunas de contato e fornecer isolamento em temperaturas elevadas.

Tipos de revestimento específicos para diversas aplicações: Utilize agentes de alta temperatura para desmoldagem de hastes superiores e moldes móveis; graxa protetora para cofragens; óleo protetor para prevenção de ferrugem; e camadas protetoras resistentes a altas temperaturas para baldes de vazamento, portões e portões internos.

Composição e características dos revestimentos à base de água:

Os revestimentos à base de água compreendem principalmente óleo mineral, parafina, aditivos e outras matérias-primas emulsionadas. Mesmo uma ligeira alteração na fórmula de qualquer material constituinte pode produzir variações distintas do produto. A seleção deve ser adaptada com base nos requisitos de qualidade da fundição. Notavelmente, para produtos de liga de zinco que requerem tratamento de superfície, são aconselháveis agentes desmoldantes sem parafina. Introduzidos na década de 1960, os desmoldantes à base de água ganharam popularidade rapidamente devido à sua segurança, higiene, geração mínima de gás, capacidade de fornecer resfriamento externo do molde, melhorar acabamento superficial de fundiçãoe aumentar a produtividade geral.

Otimização do Processo de Pulverização:

Considerações sobre a taxa de diluição: A concentração de revestimento fornecida pelo fabricante (taxa de diluição) deve estar dentro de uma faixa especificada. A diluição excessiva pode comprometer a resistência do molde ao estresse térmico do metal líquido, levando à aderência do molde e à dificuldade de ejeção. Por outro lado, a diluição insuficiente pode afetar a qualidade da superfície da peça fundida e causar acúmulo de revestimento dentro da cavidade do molde.

Otimização de atomização: Obtenha uma atomização fina semelhante a uma névoa para garantir uma distribuição uniforme do revestimento na superfície da cavidade do molde. A distância, o tempo e a pressão de pulverização apropriados devem ser otimizados para evitar o rebote do revestimento ou a fusão das gotas.

Gerenciamento de temperatura do molde: Mantenha as temperaturas ideais do molde (entre 180 e 240 ℃) para facilitar a formação de uma película de isolamento uniforme na superfície do molde. Temperaturas extremas podem impedir a deposição do revestimento ou causar rápida evaporação, afetando a eficácia do revestimento.

Técnicas de pulverização: Adote a pulverização automática para obter uma qualidade consistente do produto, enquanto a pulverização manual é adequada para amostras de teste e novos produtos. Certifique-se de que os operadores cumpram os regulamentos para evitar desperdícios e garantir a aplicação uniforme do revestimento.

Tempo de Volatilização: Aguarde um tempo adequado para a volatilização do revestimento (não menos que 20 segundos) antes da produção e abertura do molde para mitigar defeitos de fundição relacionados ao gás.

Procedimentos Pós-Fundição: Remova imediatamente o agente desmoldante residual das peças fundidas e moldes para evitar contaminação e garantir a qualidade do produto.

Ao aderir a essas diretrizes abrangentes, os fabricantes podem otimizar a seleção do revestimento, as técnicas de aplicação e os procedimentos pós-fundição para melhorar a qualidade da fundição, prolongar a vida útil do molde e maximizar a eficiência da produção em operações de fundição sob pressão.

Elenco Dongrun temos instalações de 20000 metros quadrados e 200 equipamentos de produção e teste. Desde cotação e design de ferramentas até fundição e usinagem acabada, podemos trabalhar com você em todas as etapas. Atendemos uma ampla variedade de setores, desde corporações listadas na Fortune 500 até OEMs de pequeno e médio porte. Nossos produtos incluem: Automotivo e caminhões, Utilidade Elétrica e Comunicações, Sistema de Medição, Indústria Hidráulica, Aparelho médicos, Iluminação, Pressão de combustível e gás, Peças para móveis.

Mais detalhes : www.dongruncasting.com