Fundição de areia

1: Construção e Métodos de Fundição em Areia

Fundição em areia tem milhares de anos, tendo sido introduzido pela primeira vez em 1000 aC. Ao longo dos séculos desde então, houve melhorias nos controles de processo, opções de materiais, capacidades de tolerância, complexidades das peças e variedade de tamanhos de peças, mas com pequenas mudanças nos tipos de metais utilizados. Os resultados da engenharia, inovação e desenvolvimento tornaram a fundição em areia o método de fundição de metal mais versátil e amplamente utilizado.

O que é fundição em areia?

A fundição em areia é um processo de fabricação no qual o metal fundido é derramado em um molde de areia contendo uma cavidade oca com a forma desejada. Após um período de tempo, a fundição esfria e solidifica. A areia é então quebrada e sacudida. Os materiais de fundição para fundição em areia incluem metal, concreto, epóxi, gesso e argila.

A fundição é um processo de fabricação no qual um material líquido é geralmente derramado em um molde, que contém uma cavidade oca com o formato desejado e, em seguida, solidificado. Materiais de fundição incluem metal, concreto, epóxi, gesso e argila. Este artigo se concentrará na fundição em areia.

Peças fabricadas usando fundição em areia vêm em uma ampla variedade de tamanhos e pesos e possuem geometrias complexas usando uma variedade de metais. O uso de areia como material de fundição reduz significativamente o custo do processo de fundição. No processo de moldes metálicos, a usinagem dos moldes responde por grande parte dos custos.

Na fundição em areia, o tipo de areia utilizada no processo depende se a areia será reutilizada ou descartada. Na fundição em areia verde, os moldes são reutilizáveis, enquanto no processo de fundição em areia seca, a areia é jogada fora.

A fundição em areia é usada para metais com altas temperaturas de fusão, como titânio, aço e níquel, e é o único processo de fundição que pode funcionar com esses materiais. É a escolha das indústrias aeroespacial e automotiva para a produção de peças pequenas e de baixo custo.

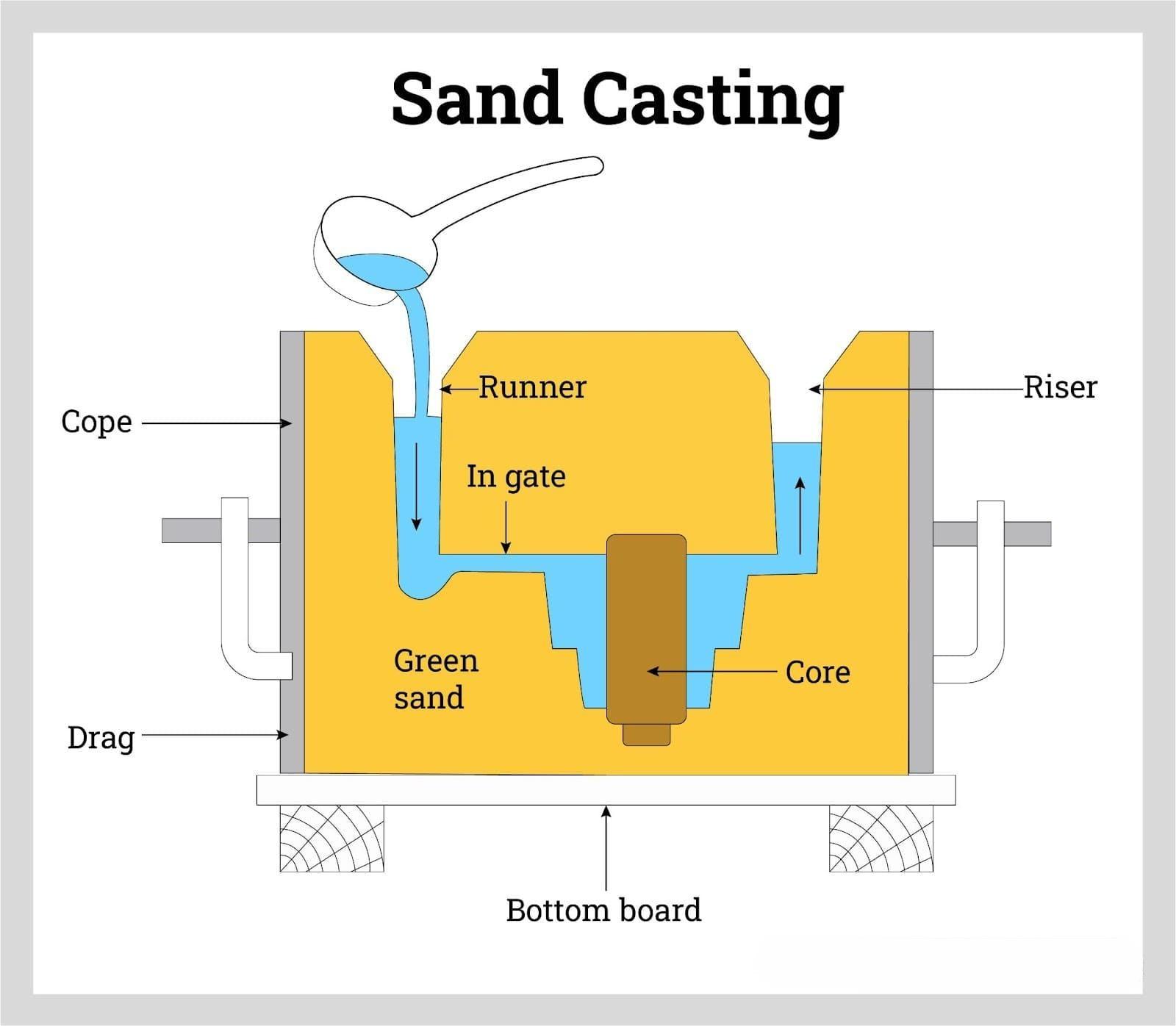

Componentes de um molde de fundição em areia

A fabricação do molde de fundição em areia geralmente requer quatro componentes que são:

Areia de Base

A areia de base é a areia que é utilizada para criar o molde em sua forma mais pura. Um agente de ligação é necessário para mantê-lo unido. O núcleo também é feito de areia de base. A seguir estão as variedades mais prevalentes de areia de base:

Areia de sílica

areia olivina

areia de cromita

Areia de zircão

areia camurça

Aglutinantes ou Agentes Aglutinantes

Os agentes de ligação são a cola que mantém as partículas de areia unidas. A seguir estão os tipos mais frequentes de aglutinantes:

Argila e água

AZEITE E AZEITE EVO

Resina

Silicato de sódio

Melhoria Através de Aditivos

Os aditivos são usados para melhorar o acabamento da superfície do molde, sua resistência, refratariedade e amortecimento.

Compostos de Partição

Pode ser um pó fino ou um líquido usado para facilitar a remoção do padrão do molde.

Métodos de fundição em areia

A fundição em areia é um processo de fabricação secular que se desenvolveu na China por volta de 1600 aC. Na época, era usado para produzir estátuas, ornamentos decorativos e artefatos. Com a introdução de aviões e automóveis no século 20, a fundição em areia tornou-se uma parte essencial para a produção de peças de alta precisão com tolerâncias excepcionais. Desde então, a antiga fundição em areia foi aprimorada, ajustada, alterada e projetada para ser uma parte vital da produção de peças e componentes do século XXI.

Estima-se que 70% das peças fundidas de metal no mundo são concluídas usando fundição em areia. É um método de produção essencial para a fabricação de blocos de motores, cabeçotes, carcaças de bombas, corpos de válvulas e caixas de engrenagens.

Fundição em areia

A 'abordagem de assentamento' também pode ser usada para formar o design cilíndrico sólido. O arrasto é parcialmente preenchido com areia de moldagem e compactado nesta técnica. O padrão é cravado na areia depois de bater bastante. Para garantir uma compactação precisa da areia, a areia próxima ao padrão é dobrada e compactada firmemente.

O padrão pode ser removido para que a areia seja examinada quanto a manchas moles na superfície. Se houver manchas moles, é feito compactação com mais areia até que a areia esteja bem compactada. Para garantir uma câmara de molde bem compactada, o padrão é novamente forçado para baixo.

A linha divisória deve estar nivelada com a superfície de areia lisa circundante durante o acamamento. O arrasto não precisa ser rolado quando um padrão é acamado. Ao empregar moldagem por cavidade para fazer moldes maiores, a acamamento pode ser usada.

Fundição em Areia Falsa Cope

Outro método para moldar o desenho cilíndrico sólido é a técnica de falsa copa. Nesse processo, a areia é compactada firmemente sob o padrão. O design é encaixado no coping sem levar em consideração a areia acumulada sob o padrão, resultando em uma superfície de partição lisa.

Depois de polvilhar a capa e o padrão com areia de separação, a seção de arrasto do frasco é colocada no topo da capa e é seguida pelo procedimento padrão de compactação. A montagem completa é agarrada e rolada sobre um leito de areia e as braçadeiras, a tampa e a placa inferior da tampa são removidas e destruídas. A capa vazia é colocada no arrasto e pressionada. Nesse caso, a capa é um bloco fictício usado para criar o arrasto e é referido como uma 'cobertura falsa'.

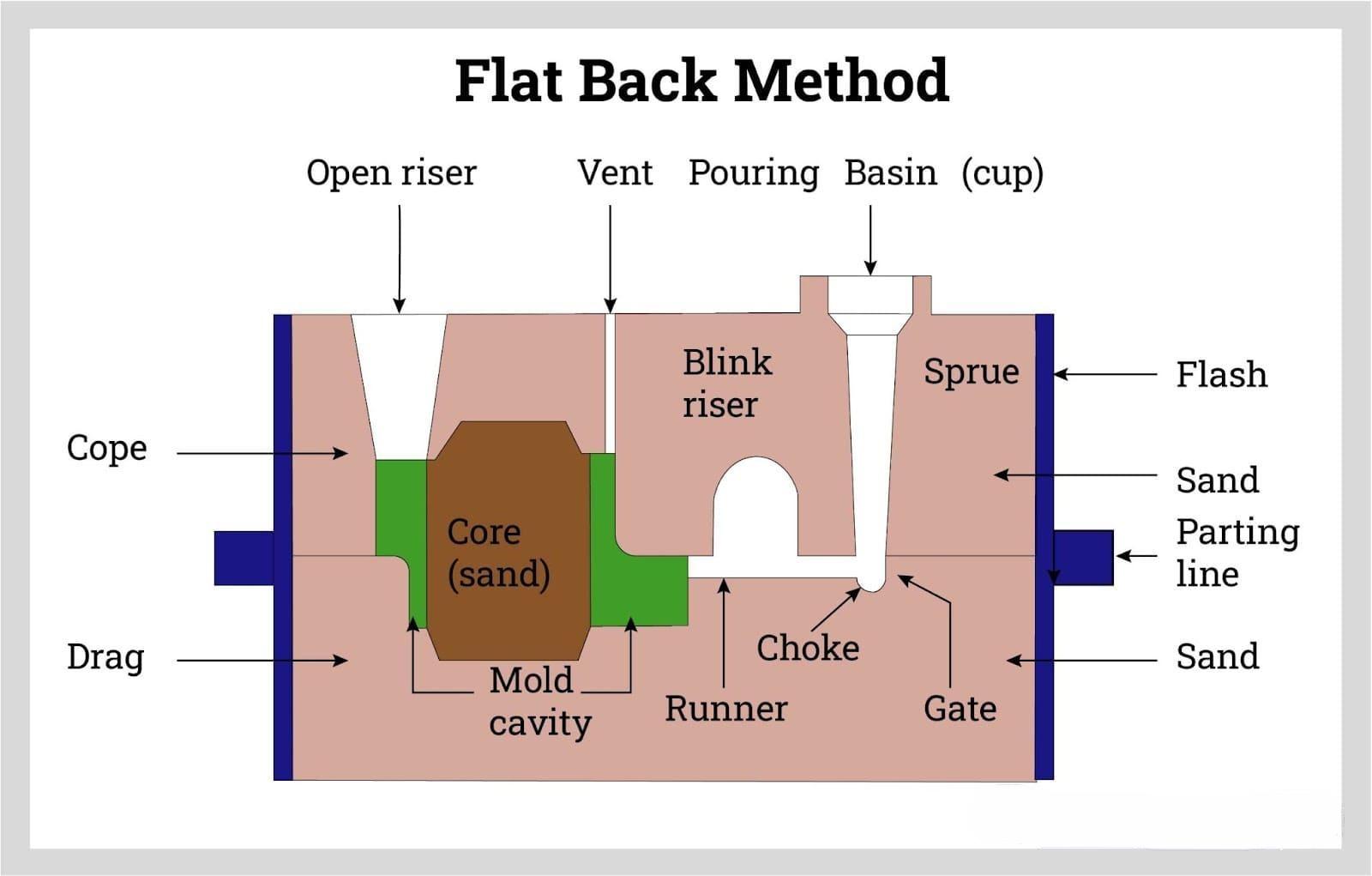

Fundição em areia plana

Com a fundição em areia de fundo plano, a cavidade do molde fica no lado do arrasto, no lado do topo ou em ambos. Com uma capa não moldada, um sprue é colocado no arrasto para formar a parte traseira plana para ajudar no vazamento e no resfriamento da peça moldada. O padrão é colocado na caixa de arrasto, coberto de areia e compactado. Isso é usado para partes traseiras planas simples ou para uma parte traseira plana que será unida à sua outra metade na junção da capa e arraste.

Com peças traseiras planas simples, o padrão compactado é removido e canais e sprues são inseridos para permitir que o metal fundido seja derramado no molde. Quando a fundição em areia plana tem o padrão na caixa de capa e arraste, a capa é colocada sobre a caixa de arraste e um padrão idêntico ou semelhante é colocado sobre ela e compactado de modo que os dois padrões causem uma impressão firme e completa.

As caixas de copiar e arrastar são separadas e os padrões são removidos, após o que as caixas de copiar e arrastar são colocadas juntas novamente e hermeticamente fechadas para evitar que a caixa superior flutue. Gates e sprues são adicionados para o vazamento do metal fundido. Depois que o metal esfria e solidifica, a peça é removida e acabada.

Fundição em areia seca

Na fundição em areia seca, uma fina camada de areia é colocada sobre a cavidade do molde e seca por um aquecedor, tocha, lâmpada de calor ou ar ambiente. A camada de pele seca fornece um acabamento de superfície excepcionalmente liso e é composta de areia de grão fino misturada com um aglutinante. O metal fundido é derramado na cavidade do molde, preenchendo o espaço entre o padrão e a camada de areia da pele.

Como em todas as formas de fundição em areia, a areia é removida quando a peça esfria e solidifica. O processo de skin dry é ideal para peças que requerem uma superfície extremamente lisa e uniforme, como peças de motores, aeroespaciais e máquinas.

Fundição de vidro de água ou areia de silicato de sódio

A fundição em areia de silicato de sódio é uma forma de fundição em areia verde em que o silicato de sódio é usado como aglutinante. O uso de silicato de sódio permite a produção rápida do molde de fundição e envolve a cura da areia e do silicato de sódio com dióxido de carbono (CO2), que endurece instantaneamente o molde. Antes do processo de endurecimento, outros materiais, como resina, óleo, celulose ou polissacarídeo, são misturados com o silicato de sódio de forma que ele se quebre ao remover a fundição.

A areia é misturada com uma solução de silicato de sódio e compactada ao redor do padrão para a fundição. O CO2 cura e endurece rapidamente o molde. Depois que o molde é solidificado, o padrão é removido do molde endurecido e o metal fundido é derramado. A parte resfriada e solidificada é quebrada do molde e os materiais são descartados.

A fundição em areia de vidro de água é usada para a fabricação de peças complexas e intrincadas, uma vez que a areia é capaz de criar formas e padrões complicados. É um processo barato que envolve pouca maquinaria, mas produz peças fundidas com superfícies ásperas irregulares que requerem acabamento.

Fundição em areia a vácuo

A fundição em areia a vácuo, conhecida como processo V, usa uma fina folha de plástico que é colocada sobre o padrão que foi ventilado de forma que o vácuo possa ser puxado através dela. Um frasco de vácuo é colocado sobre o padrão coberto de plástico e é preenchido com areia, que é vibrada para compactá-lo. Um copo de sprue and pour é colocado na copa. Uma segunda folha de plástico é colocada sobre a areia e um vácuo é feito através da areia e das folhas de plástico que endurece e fortalece a areia.

O processo é repetido para a formação do arrasto. O metal fundido é derramado enquanto o cabo e o arrasto estão sob o vácuo. Durante o processo, o plástico vaporiza enquanto o vácuo mantém a forma na areia enquanto o metal fundido se solidifica lentamente. Uma vez que a peça é resfriada e ajustada, o vácuo é removido.

A fundição em areia a vácuo é conhecida por tolerâncias de ± 0.01 pol. e ± 0.002 pol. com seções transversais tão finas quanto 0.090 pol. (2.3 mm). Os acabamentos de superfície são excelentes sem defeitos de umidade, o custo de um aglutinante e sem vapores tóxicos.

Concha de Fundição em Areia

A fundição em areia de concha usa uma areia revestida de resina para formar um molde semelhante a uma concha, que é aquecido até endurecer. Após o processo de formação, a casca é montada e o metal fundido é derramado nela e deixado esfriar. Depois que o metal esfria, a casca é quebrada e a peça é removida.

O processo de fundição ou moldagem em areia de casca é mais caro do que a fundição em areia tradicional, o que torna o custo das peças mais alto. A fundição em areia de casca requer menos etapas, gera muito menos desperdício e é econômica por sua precisão e eficiência. Além disso, a moldagem de casca pode produzir peças em um ritmo mais rápido em grandes quantidades.

A principal característica distintiva da fundição em areia de casca são seus moldes revestidos de resina, que tornam a fundição de areia de casca mais precisa e precisa do que a fundição em areia tradicional. Em uma única etapa, componentes intrincados, complexos e detalhados são rapidamente fabricados com superfícies lisas e uniformes com dimensões e tolerâncias excepcionalmente precisas que eliminam a necessidade de acabamento secundário.

Como é feita a fundição em areia

Na fundição em areia, várias etapas são seguidas, incluindo:

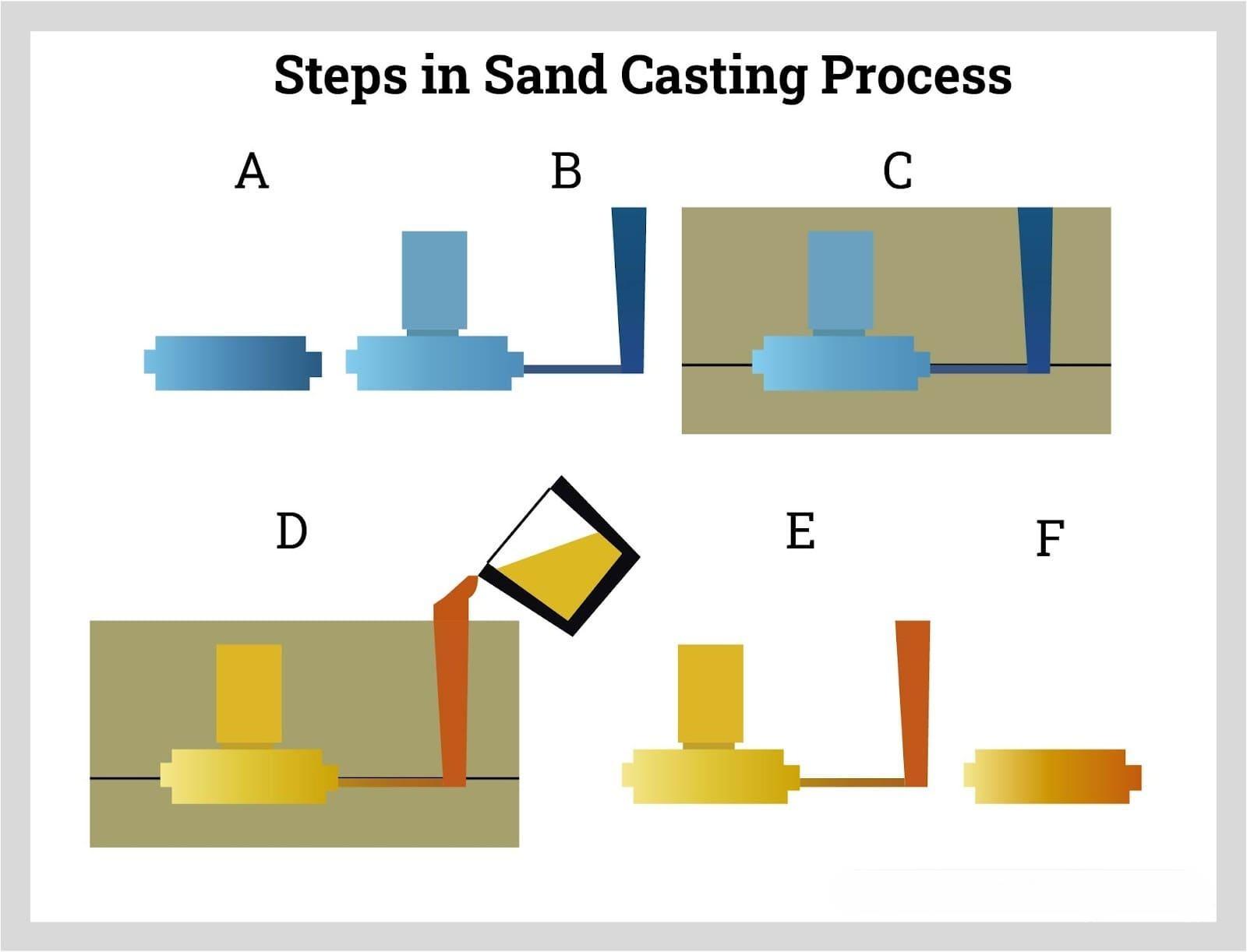

Produzindo o Padrão - Produto Desejado

Um padrão reutilizável com os mesmos detalhes do produto completo desejado é usado no processo. Um padrão é sempre feito maior do que a peça final para dar uma margem para contração térmica ou encolhimento. A tolerância de contração será responsável pelas contrações que ocorrem quando a fundição esfria até a temperatura ambiente.

A contração líquida é uma redução de volume que ocorre quando um metal passa da forma líquida para a sólida. Para compensar isso, o molde tem um riser que alimenta o metal líquido para a fundição. Encolhimento Sólido: Quando um metal perde sua temperatura no estado sólido, ele encolhe em volume. Para explicar isso, a tolerância de encolhimento é incluída nos padrões.

A tolerância de usinagem cobrirá o material extra que será eliminado para produzir um produto completo. A superfície áspera do produto fundido será eliminada neste processo. O tamanho, as propriedades do material, a distorção, a precisão do acabamento e o método de usinagem influenciam a margem de usinagem. Para garantir que o padrão seja removido com segurança, todas as superfícies paralelas à direção de remoção do padrão são levemente afuniladas para dentro. Isso é conhecido como subsídio de draft.

Criação de padrão - Gates and Risers: sistema de entrega de metal

Os canais de metal que alimentarão o projeto de produto fundido necessário com gating e risers adequados também estão incluídos no padrão. Isso regula o fluxo de metal e requer ventilação de gás enquanto conduz a contração térmica inevitável para locais aceitáveis (além do produto acabado real desejado).

Dependendo do volume e da tolerância necessários, os padrões são fabricados em vários materiais, incluindo madeira, metal, sintéticos, poliestireno expansível (EPS) e outros. Em outras circunstâncias, como conexões de tubos, o interior do componente deve ser oco. Em tais circunstâncias, padrões extras conhecidos como núcleos devem ser criados.

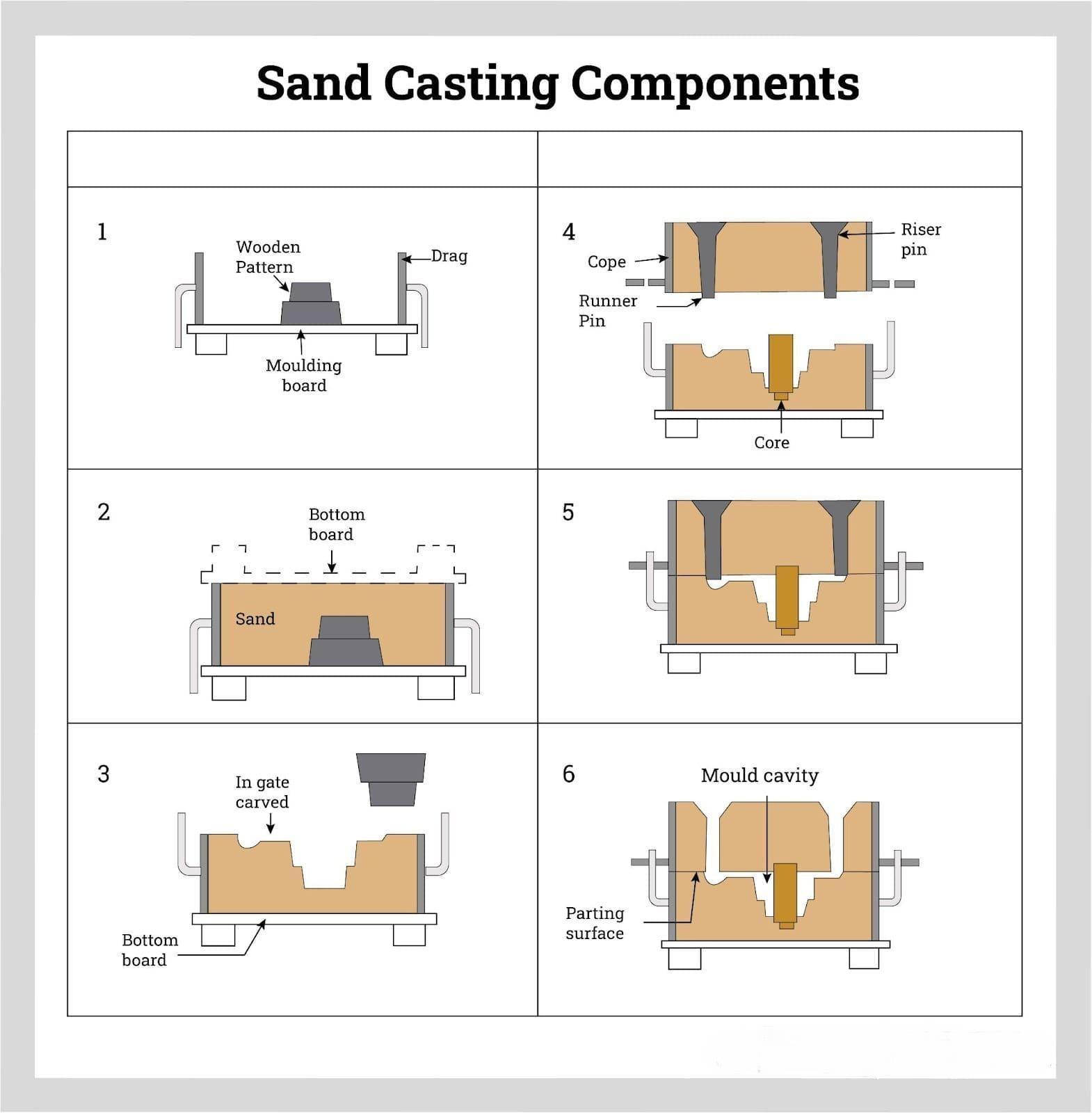

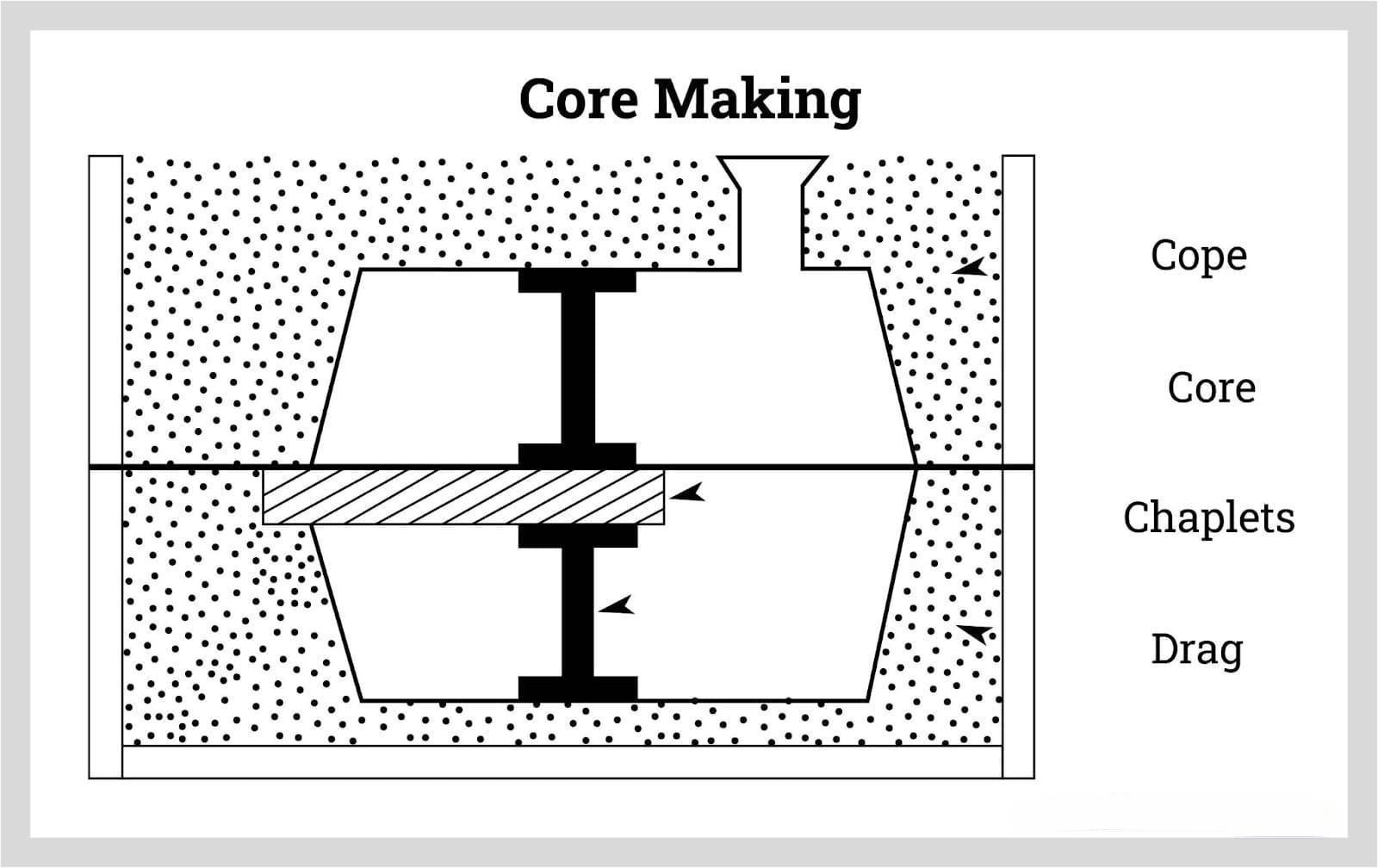

Fabricação de núcleo

Os núcleos são uma porção separada do molde que impede que o material liquefeito preencha quaisquer lacunas. Eles são utilizados para fazer cavidades internas e outras coisas que o molde não pode produzir. Uma caixa de núcleo é o ferramental usado para construir o núcleo, que é apenas outro nome para o molde que faz o núcleo.

Os materiais usados para fazer o núcleo devem atender a certos critérios:

Deve ser forte o suficiente para suportar a turbulência causada pelo material fundido

Deve ter uma boa dureza

Deve ter uma alta permeabilidade para que os gases formados durante o processo de fundição possam escapar facilmente

Deve ser capaz de suportar as altas temperaturas causadas pelo material fundido

Acabamento de superfície liso

Formação mínima de gás quando exposto ao material fundido

Deve ser fraco o suficiente para quebrar enquanto o material fundido esfria e encolhe, permitindo que seja removido após a solidificação.

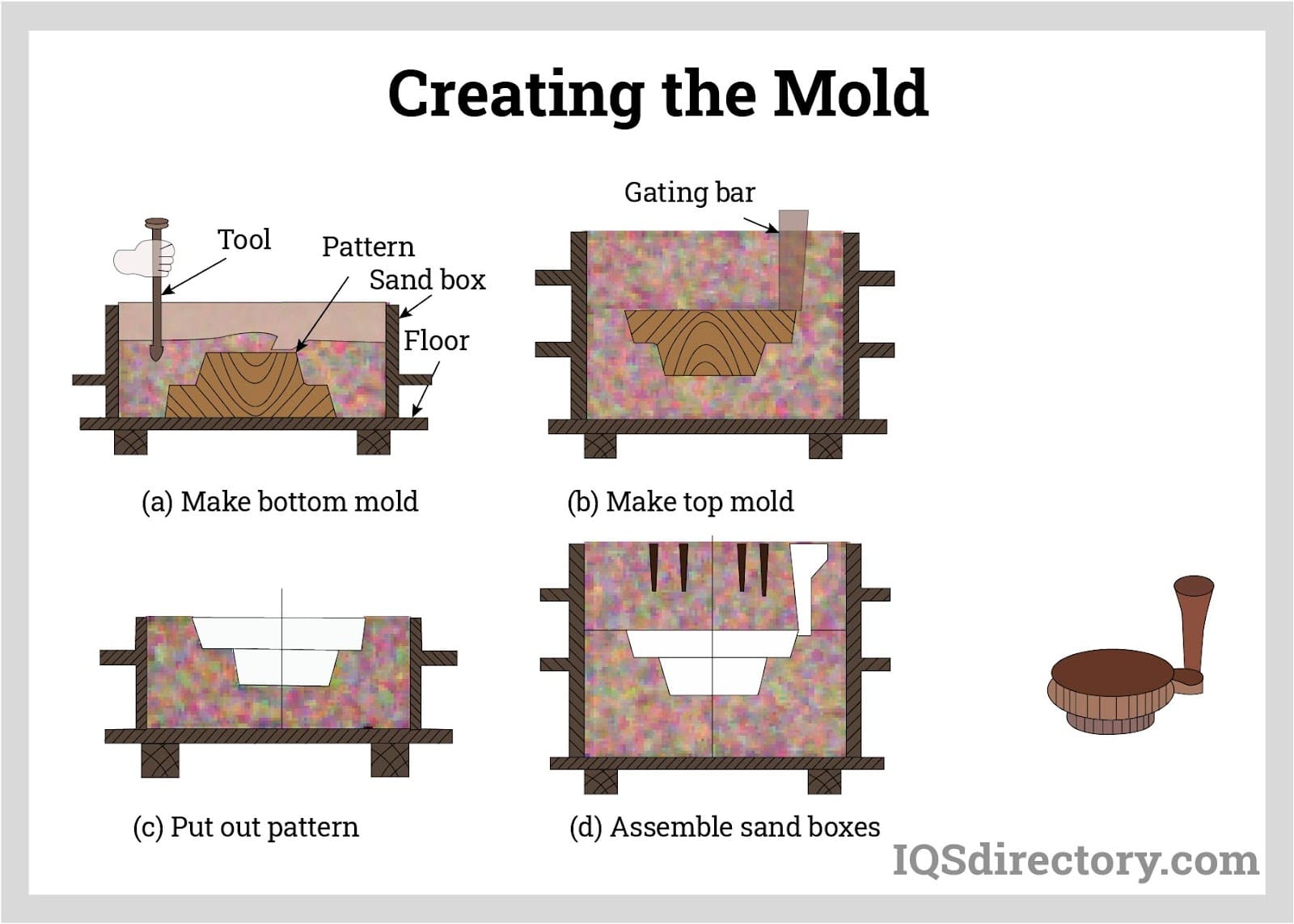

Criando o molde

Em torno do desenho, é criada uma substância refratária estável em altas temperaturas (no nosso caso, a areia). O material deve ser forte o suficiente para suportar o peso do metal líquido durante a fundição. Também deve ser resistente à reação do metal, mas frágil o suficiente para ser separado após o resfriamento da peça fundida.

O molde pode ser feito de uma variedade de diferentes materiais de areia. Outros elementos, como argila ou um aglutinante químico, geralmente são adicionados à areia para torná-la mais forte para que ela possa suportar a operação de vazamento. O molde também pode ser feito perfurando a cavidade de forma necessária diretamente em um bloco de areia. Como as alterações de projeto podem ser tratadas e aplicadas rapidamente, a tecnologia é amplamente empregada durante o desenvolvimento do produto ou para trechos com uso pouco frequente para evitar o armazenamento ou manutenção de um padrão físico.

A metade superior do molde, conhecida como "cope", e a metade inferior, conhecida como "arrasto", geralmente são feitas em duas seções. As peças são divididas e o padrão removido assim que a areia endurece (usando o procedimento tradicional/não usinado). Para melhorar o acabamento da superfície e proteger o molde da turbulência do metal vazado, é aplicado um revestimento refratário. As metades são remontadas, resultando em uma cavidade na forma do padrão. Núcleos, um meio de produzir caminhos internos apropriados no produto final, podem ser incluídos no molde.

Despejando o metal no molde

O metal fundido é injetado diretamente no molde estático. Ele define a parte acabada e os risers preenchendo o vazio. Um suprimento contínuo de metal líquido vem dos risers para a fundição. Como eles devem resfriar e solidificar por último, o encolhimento e o vazio potencial estão concentrados no riser, e não na seção alvo.

O metal líquido pode, assim, fluir suavemente para a fundição com menos turbulência. Turbulência reduzida pode ajudar na prevenção de formação de óxido e falhas de fundição. Este método pode ser usado para fazer quase qualquer liga. Quase qualquer liga pode ser feita usando este método. Para materiais extremamente reativos ao oxigênio, um processo de blindagem de argônio pode ser usado para manter o ar longe do metal fundido.

Operação de Agitar

A fundição endurece e esfria, contendo o item desejado e o metal adicional necessário para fabricá-lo. Em uma operação de shakeout, a areia é dividida. A areia utilizada para fazer o molde é recuperada, recondicionada e reaproveitada em grandes quantidades.

Operações finais de fundição

Os portões, corredores e risers são cortados da fundição e o pós-processamento final, como jateamento, esmerilhamento e outros métodos, são usados, se necessário, para terminar a fundição dimensionalmente. Para atingir as dimensões ou tolerâncias finais, a fundição em areia pode exigir usinagem extra.

O tratamento térmico pode ser usado para melhorar a estabilidade dimensional ou as características das peças. O teste não destrutivo é outra opção. Penetrante fluorescente, partícula magnética, radiografia e outras inspeções são exemplos. Antes do envio, as inspeções dimensionais finais, os resultados dos testes de liga e os NDT são validados.

2: Tipos de Areia de Fundição

A fundição em areia é um método de fabricação muito versátil que oferece aos desenvolvedores, projetistas e engenheiros a liberdade de criar peças complexas e intrincadas com altas tolerâncias. Pode ser usado com qualquer forma de metal, razão pela qual é o processo de fundição mais comum.

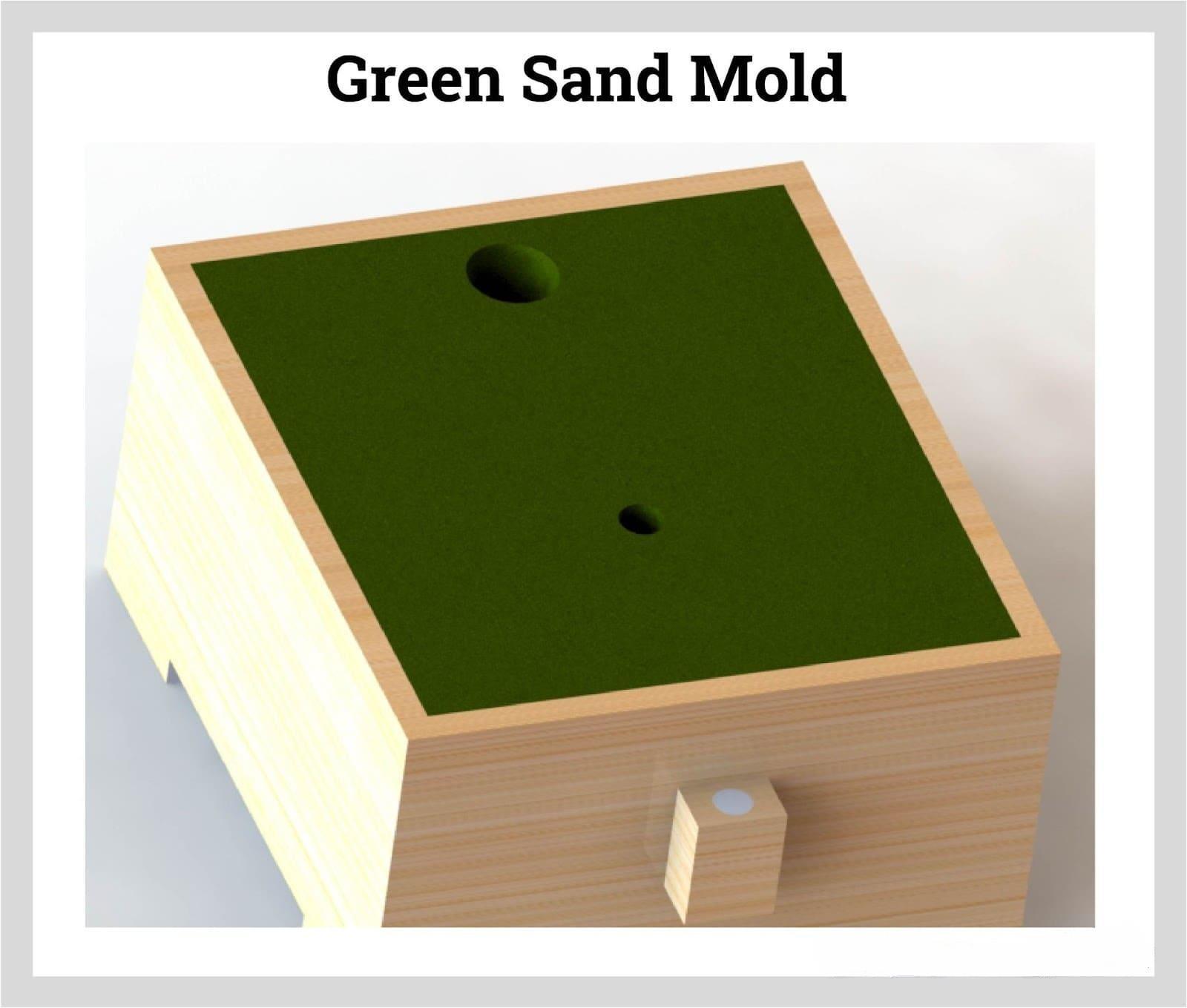

Areia verde

Fundição em areia verde é a forma mais comum de fundição em areia. A areia usada na fundição em areia verde não é verde, mas é chamada de verde devido à presença de umidade na areia, que é uma mistura de areia, argila, água e vários aditivos. Os moldes usados para fundição em areia verde são reutilizáveis e são usados para produzir grandes volumes de peças. A areia não pode ser reaproveitada e é descartada após o processo de fundição.

A areia para fundição em areia verde contém 75% a 85% de areia, 5% a 11% de argila, 2% a 4% de água e 3% a 5% de outros materiais, como sílica. A argila e a água atuam como agentes de ligação e dão resistência ao molde. A fundição em areia verde não produz peças com tolerâncias apertadas ou dimensões precisas. Peças criadas usando fundição em areia verde requerem acabamento secundário.

Areia seca

Com a fundição em areia seca, a areia é misturada com argila ou outro material de ligação, moldada na forma do molde e cozida para aumentar sua resistência. O processo de cozimento é a chave para o processo de fundição e deve ser meticulosamente controlado para atender aos requisitos do aglutinante. É usado para grandes peças ferrosas e não ferrosas, como blocos de motores, carcaças, caixas de engrenagens e peças agrícolas.

A popularidade da fundição em areia seca se deve à sua capacidade de produzir designs intrincados com tolerâncias excepcionalmente estreitas. Assim como na fundição em areia verde, machos e sprues são usados para inserir o metal fundido no molde. O processo completo é complexo, demorado e caro, mas produz resultados excepcionais. Diferentemente da fundição em areia verde, a areia da fundição em areia seca é descartada no final do processo e não é mais aproveitável.

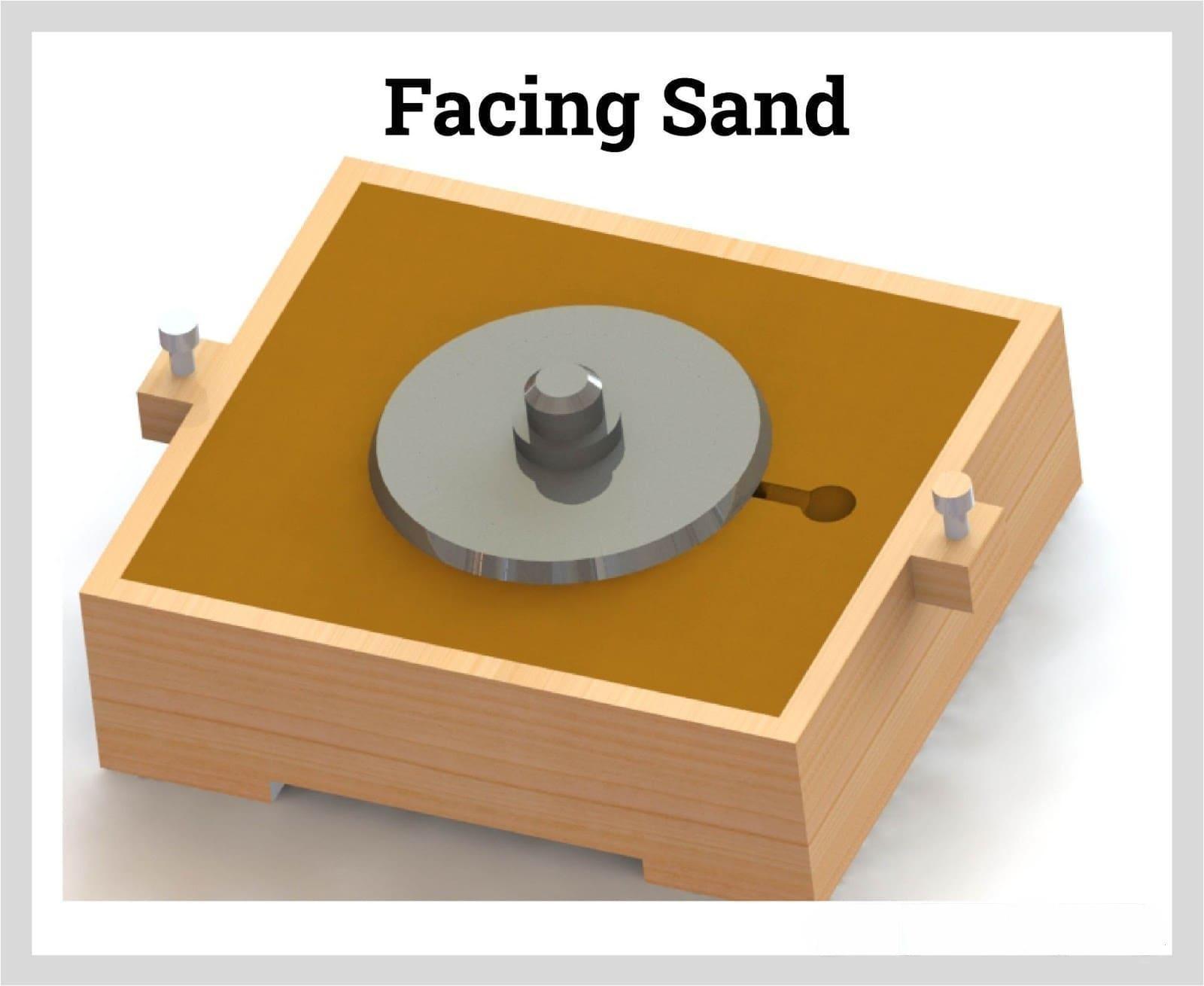

De frente para areia

A areia facial é usada para enfrentar o molde, como o nome indica. Areia de sílica e argila são normalmente usadas para fazer areia facial. Ou seja, não é utilizada areia de projetos anteriores. Ele é colocado adjacente à superfície do padrão. Por entrar em contato direto com o metal fundido quente, a areia de fundição de revestimento deve ter alta refratariedade e resistência. A areia de moldagem desse tipo produz um grão extremamente fino no molde.

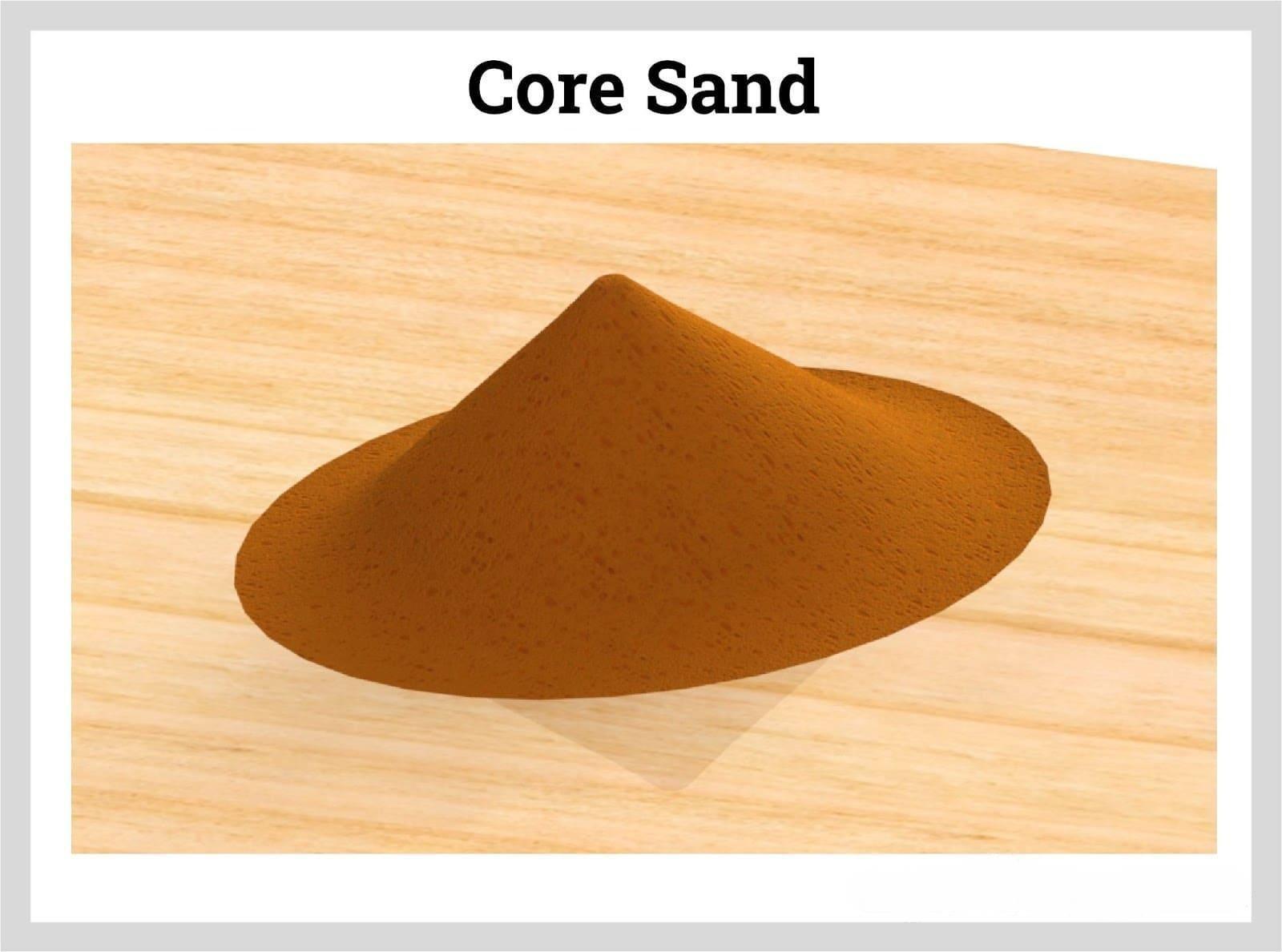

núcleo de areia

A areia de sílica é misturada com óleo de núcleo (óleo de linhaça, resina e óleo mineral) e outros elementos de ligação, incluindo dextrina, farinha de milho e silicato de sódio na areia de moldagem de núcleo. É utilizado para fabricar núcleos devido à sua grande resistência à compressão.

Areia Marga

A areia marga é composta de uma quantidade igual de areia e argila e água suficiente. Também é utilizado para fazer coisas grandes e pesadas, como tremonhas e peças de turbina.

Areia Partida

A areia de sílica pura é colocada nas faces de um projeto antes de moldar com esse tipo de areia de moldagem. Antes que o padrão seja embutido na areia de moldagem, a areia de separação é borrifada sobre ela. Essa areia também é espalhada pelas superfícies de contato do cabo, arrasto e bochecha.

Areia de Fundo e Piso

Essa areia de fundição, chamada de areia de piso, preenche a caixa de volume e faz o backup da areia de revestimento.

Areia do sistema

Esta areia de moldagem é adequada para grandes peças fundidas mecânicas. Possui alto grau de refratariedade, permeabilidade e resistência. A moldagem da máquina é feita com sistema de areia para encher completamente o frasco. Esta moldagem não utiliza areia de revestimento porque foi limpa e possui aditivos exclusivos.

Areia Melaço

Essa areia de moldagem tem melaço como agente de ligação e é normalmente usada para fazer o núcleo e, às vezes, a fundição de formas intrincadas.

3: Fundição de Metais em Areia

A fundição em areia é um processo altamente adaptável que pode formar qualquer liga metálica, incluindo aquelas com altas temperaturas de fusão, como aço, níquel e titânio. Os tipos mais comuns de metais são alumínio, latão, ferro fundido e aço fundido. A escolha do metal para a fundição determina a funcionalidade do projeto da peça concluída e afeta a qualidade, o desempenho e as propriedades da fundição.

Prazos de produção, quantidades e volumes de peças e diferentes taxas de resfriamento e solidificação também influenciam na escolha do metal. As propriedades consideradas durante o processo de seleção são resistência à corrosão, condutividade térmica, dureza e como um metal se adapta às mudanças de temperatura.

Metais não ferrosos

Alumínio

O termo alumínio abrange uma ampla gama de ligas que são usináveis e leves, com resistência semelhante ao aço macio, mas menos densa. O alumínio é comumente usado para fundição devido à sua capacidade de fundição, baixa densidade e resistência à corrosão. As areias de base usadas para fundição de alumínio são sílica, olivina, cromita, zircão e chamotte que são combinadas com argila, óleo, resina e silicato de sódio como aglutinantes.

Bronze

Assim como o alumínio, o bronze é um termo usado para descrever várias ligas de cobre e estanho que são alteradas pela porcentagem de cobre, a porcentagem de estanho e a adição de outras ligas, como alumínio, zinco, níquel e ferro. Os três tipos de bronze usados para fundição em areia são bronze de alumínio, bronze de manganês e bronze de silício.

Bronze de Alumínio consiste de 9% a 12% de alumínio e 4% a 6% de ferro e níquel, sendo as porcentagens restantes de bronze. Como é característico do bronze, o bronze de alumínio é resistente à corrosão e ao desgaste, com resistência e tenacidade excepcionais.

Bronze de manganês tem 55% a 65% de cobre, 20% a 25% de zinco, 1% a 5% de manganês e 1% a 5% de ferro e tem resistência à corrosão, excelente resistência ao desgaste e extraordinárias propriedades mecânicas.

Bronze de silício é uma liga de bronze com 96% de bronze e 4% de silício, o que facilita a usinagem e a fundição. É normalmente usado para produzir rolamentos de esferas, gaiolas de rolamentos, espaçadores, engrenagens e peças de válvulas.

Resina

O latão é outra liga de cobre que contém porcentagens variadas de cobre e zinco. As mudanças na quantidade de cobre e zinco alteram as propriedades do latão e conferem-lhe diferentes características, incluindo a sua aparência. O latão é resistente à ferrugem e à corrosão devido ao seu teor de zinco e cobre e à ausência de ferro ou óxido de ferro.

O teor de cobre do latão confere boa condutividade e resistência à tração, o que o torna fácil de dobrar e formar. A popularidade do latão para moldagem é sua capacidade de reter sua força excepcional após ser formado.

zinco

A fundição em areia de zinco permite que os projetistas criem componentes com paredes mais finas, removam ângulos de inclinação e insiram furos longos e estreitos. Para aumentar sua resistência, rigidez, fundição e tenacidade, o zinco é ligado com cobre, alumínio e magnésio. Embora seja mais fácil de usar na fabricação do que o alumínio, o zinco é duas vezes e meia mais pesado que o alumínio. Assim como o alumínio, o zinco tem excelente resistência à corrosão.

Além disso, o zinco possui alta dureza, o que possibilita a criação de peças com paredes finas. É usado para criar formas complexas com tolerâncias apertadas que têm uma longa vida útil.

Conduzir

O chumbo foi fundido em areia por centenas de anos, desde a época dos romanos. É um metal pesado resistente à corrosão. O uso de chumbo para fundição em areia exige muito cuidado devido aos riscos à saúde decorrentes de sua inalação. Muitos países estabeleceram padrões que estipulam a quantidade máxima de chumbo que pode ser usada na fabricação.

Independentemente de seus efeitos negativos, o chumbo ainda é usado hoje na fundição em areia. É utilizado para produzir peças de pequeno a médio porte, como conexões hidráulicas e objetos decorativos.

Cobre

O cobre é normalmente ligado a outros metais para melhorar suas propriedades mecânicas e físicas. É mais forte que o alumínio com alta resistência à tração, mas é mais caro e mais pesado que o alumínio. A popularidade do cobre como material de fundição é devido à sua condutividade elétrica e térmica. Não corrói, o que o torna ideal para uma ampla variedade de produtos.

Assim como o chumbo, o cobre é usado há milhares de anos para fabricar vários produtos domésticos e industriais. A fundição em areia do cobre é um método barato para produzir objetos de cobre em grandes quantidades, como encanamentos e ferragens.

Metais ferrosos

Ferro

O ferro em várias formas é ideal para fundição devido à sua fluidez, baixo encolhimento de volume e encolhimento linear. Possui propriedades mecânicas ruins com resistência à compressão quatro vezes maior que sua resistência à tração. O ferro é usado para formas complexas, estruturas assimétricas e peças complexas.

Fundições de Ferro Cinzento - O ferro cinzento tem excelente capacidade de fundição e usinabilidade e é conhecido por seu baixo custo de produção e resistência à compressão. Assim como vários metais não ferrosos, o ferro fundido possui uma condutividade térmica excepcional e mantém sua estabilidade dimensional em altas temperaturas. É um metal frágil com baixo impacto e resistência à tração.

Fundições de ferro dúctil - O ferro dúctil tem boa fluidez com grande encolhimento, o que o torna suscetível a cavidades de encolhimento e porosidade. Ao contrário do ferro fundido cinzento, o ferro fundido dúctil tem boas propriedades mecânicas com abrasão e resistência ao impacto e resistência à fadiga.

Ferro maleável - O ferro maleável é o ferro fundido branco que foi recozido, o que transforma a estrutura frágil do ferro fundido branco em maleável. Como o próprio nome indica, o ferro maleável possui excelente ductilidade, usinabilidade, tenacidade e resistência à corrosão. Como a maioria dos ferros, o ferro maleável enferruja, mas é usado para produzir ferramentas manuais, conexões para tubos, suportes e conexões elétricas. Além de sua suscetibilidade à ferrugem, o ferro maleável tem uma baixa relação resistência-peso.

Aço Suave

O aço doce é um aço de baixo carbono feito de ferro, carbono e outros elementos. Como contém 0.15% a 0.30% de carbono, é muito maleável e dúctil. Um aumento no teor de carbono confere maior dureza, resistência e temperabilidade. O aço macio é amplamente utilizado na fundição em areia devido ao seu baixo custo e facilidade de trabalho. Como o aço macio pode ser usinado, forjado e soldado, ele é usado em vários tipos de projetos de engenharia. As dificuldades com o aço doce incluem inclusões de areia, furos de ar, rachaduras e enrugamento.

Aço inoxidável

O aço inoxidável é uma escolha popular para fundição em areia devido às suas propriedades excepcionais, que incluem resistência à corrosão, durabilidade e resistência. Um fator que o torna ideal para fundição em areia é seu baixo coeficiente de expansão térmica, o que o torna uma boa escolha para aplicações que exigem precisão excepcional, alta tolerância e estabilidade dimensional.

Embora o aço inoxidável seja resistente e forte, ele tem uma densidade de 7.8 gramas por centímetro cúbico e é um metal leve para a fundição de peças essenciais. Infelizmente, o aço inoxidável é um metal caro devido ao seu teor de cromo e níquel. Além disso, a alta resistência e rigidez do aço inoxidável dificulta a ejeção das peças do molde de fundição em areia.

Liga de aço

O aço de liga é feito combinando aço carbono com cobalto, cromo, manganês, níquel, tungstênio, molibdênio ou vanádio. A escolha dos elementos de liga modifica e altera a resistência, dureza e resistência à corrosão do aço-liga. Geralmente, o aço de liga tem excelente ductilidade, resistência ao desgaste e choque, força e tenacidade. É difícil de usinar, formar e soldar em comparação com o aço carbono.

Várias indústrias usam ligas de aço para fabricar peças que precisam suportar tensões significativas, como peças automotivas, suportes estruturais, tubulações e componentes e estruturas de navios. A grande utilização do aço-liga é o seu custo, que é menor que o do aço inoxidável.

4: Aplicações e vantagens da fundição em areia

Este capítulo discutirá as aplicações e vantagens da fundição em areia.

Aplicações da fundição em areia

As aplicações de fundição em areia incluem:

corpos de bomba

Rolamentos

buchas

Pistões do compressor de ar

Impulsores

Equipamento eletrônico

cárteres do motor

Acessórios

Cárteres de óleo do motor

Engrenagens

Fundições de volante

Tanques de gás e óleo

Partes da máquina

Vantagens da fundição em areia

Por mais que a fundição em areia possa ter desvantagens como:

Baixa resistência do material - Quando comparado a um item usinado, a resistência do material é baixa devido à porosidade excessiva.

Precisão dimensional baixa - A precisão dimensional é particularmente ruim ao encolher e dar acabamento à superfície.

A rugosidade interna da superfície do molde de areia resulta em acabamentos superficiais ruins.

Falhas são inevitáveis - Defeitos ou diferenças de qualidade, como encolhimento, porosidade, vazamento de defeitos de metal e defeitos de superfície, são inerentes a qualquer processo metalúrgico. Quando comparado a outros métodos de fundição, como fundição sob pressão e fundição de investimento, os moldes em areia têm um alto nível de porosidade.

Pós-processamento — se uma tolerância mais apertada for necessária para fazer a interface com outras peças correspondentes, uma operação de usinagem adicional é frequentemente necessária. Em comparação com os custos de ferramentas e materiais, os custos de processamento são significativos.

Conclusão

A fundição em areia é um processo de fabricação no qual o metal líquido é derramado em um molde de areia, que contém uma cavidade oca com o formato desejado e, em seguida, solidificado. Ao fundir, um material líquido é derramado em um molde, que então solidifica para dar a forma desejada. Materiais de fundição incluem metal, concreto, epóxi, gesso e argila. É essencial selecionar o método/técnica correto na fundição em areia, ciente do tipo de areia que se pretende usar.

ZheJiang Dongrun Casting Industry Co,. foi construído em 1995, estamos na indústria de fundição há mais de 25 anos. Não importa o tipo de moldagem que você precisa, somos o fornecedor certo para o seu trabalho. Ao contrário de outros concorrentes, oferecemos quatro tipos de fundidos.

❖Fundição sob pressão de alta pressão

A Dongrun Casting tem 20000 mil metros quadrados de instalações e 200 equipamentos de produção e teste, desde cotação e design de ferramentas até fundição e usinagem acabada, podemos trabalhar com você em todas as fases. Atendemos uma ampla variedade de indústrias - desde empresas da Fortune 500 até OEMs de pequeno e médio porte. Nossos produtos incluem:

❖ HVAC | ❖ Peças arquitetônicas |

Navegue em nosso showroom online para ver o que podemos fazer por você. E então e-mail:dongrun@dongrucasting.com nos suas especificações ou consultas hoje