Defeitos e soluções da superfície de fundição sob pressão de liga de alumínio Parte 1

Resumo: Resumo das principais causas de defeitos superficiais na fundição sob pressão de ligas fundidas: subcusto, fechamento a frio, descamação, bolhas, flyer, inclusão de escória, porosidade, deformação, trinca a quente, fragilidade a quente, depressão, trinca por expansão, deformação, membrana mucosa, retração cavidade, rachadura, vazamento, camada intermediária, impurezas, marcas de fluxo, bolhas, rachaduras

Resumo das principais causas de defeitos superficiais de fundição sob pressão de liga de alumínio:

1. A pressão do metal é muito baixa (baixa taxa de injeção);

2. A pressão do metal é muito alta;

3. A velocidade do primeiro estágio é muito baixa;

4. A velocidade do primeiro estágio é muito alta;

5. O ponto de comutação de primeiro/segundo nível está muito adiantado;

6. O ponto de comutação do primeiro/segundo nível está muito atrasado;

7. Erro de configuração de desaceleração;

8. A velocidade do segundo estágio é muito baixa;

9. A velocidade do segundo estágio é muito alta;

10. Pressurize muito cedo;

11. A pressurização está atrasada;

12. A pressurização está muito baixa;

13. A pressurização está muito alta;

14. O peso de injeção da colher está ajustado incorretamente;

15. Bloqueado na porta de injeção;

16. Bloqueado no canal de fluxo do forno quantitativo;

17. Bloqueio da tubulação do forno dosador;

18. O tempo de presa é muito longo/curto;

19. A máquina de fixação/poste guia não está boa;

20. A força de levantamento é muito alta;

21. O atraso de ejeção é muito curto;

22. O atraso de ejeção é muito longo;

23. A força de aperto é muito baixa/a tonelagem da máquina é muito pequena;

24. O ciclo de operação é irregular;

25. O molde tem vazamento de água/tubo de água;

26. O dispositivo de aquecimento/resfriamento vaza óleo;

27. Excesso de óleo lubrificante de punção;

28. O lubrificante do punção é insuficiente/o punção está preso;

29. O molde está muito frio;

30. O molde está muito quente;

31. Excesso de pulverização de mofo;

32. Pulverização insuficiente do molde;

33. Tipo errado de pulverização do molde;

34. A concentração do desmoldante é muito baixa;

35. Superfície suja do molde/aderência metálica;

36. Vazamento de vácuo;

37. O vácuo é aberto muito cedo/tarde;

38. Falha no duto de exaustão e/ou porta de transbordo;

39. Polimento deficiente da superfície do molde/cilindro de injeção;

40. Inclinação da superfície de calado insuficiente ou côncavo lateral;

41. Projeto ruim de entrada e corredor;

42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento;

43. A forma geométrica da peça fundida é difícil de formar;

44. O metal está muito quente/frio;

45. O metal está poluído ou sujo;

46. A especificação do metal está incorreta;

47. Há escória no material fundido na fornalha.

Análise de defeitos em peças fundidas

1、 Preenchimento insuficiente

Principais características: o metal foi resfriado e solidificado antes de preencher a cavidade do molde, ou o peso do metal escavado pela panela é insuficiente.

Causas possíveis:

1. A pressão do metal está muito baixa; 3. A velocidade do primeiro estágio é muito baixa (o metal esfria muito rápido no cilindro de injeção); 6. O ponto de comutação do primeiro/segundo nível está muito atrasado; 7. Erro de configuração de desaceleração; 8. A velocidade do segundo estágio é muito baixa; 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio da tubulação do forno dosador; 24. O ciclo de operação é irregular; 28. Pouco óleo lubrificante para punção/punção emperrado; 29. O molde está muito frio; 31. Excesso de pulverização de mofo; 36. Vazamento de vácuo; 37. O vácuo é aberto muito cedo/tarde; 38. Falha no duto de exaustão e/ou porta de transbordo; 41. O desenho da comporta interna e do perfil é ruim (a parte do molde pode estar muito fria); 42. Controle de condução de calor dos pontos de aquecimento e resfriamento 43. É difícil moldar a geometria das peças fundidas; 44. O metal está muito quente/frio; 46. A especificação do metal está incorreta.

2、 Fecho a frio

Principais características: Quando dois fluxos de metal líquido se encontram, a interface se condensa.

Possíveis causas: 1. A pressão do metal está muito baixa; 3. A velocidade do primeiro estágio é muito baixa; 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (3, 6: o metal pode perder muito calor no canal e na cavidade); 7. Erro de configuração de desaceleração; 8. A velocidade do segundo estágio é muito baixa; 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno de peso constante (14, 15, 16: quando o pré-enchimento é usado, muito metal pode fazer com que o ponto de comutação do primeiro/segundo estágio seja muito tarde, então o metal está muito frio antes da segunda fase); 24. O ciclo de operação é irregular; 28. O lubrificante do punção é insuficiente/o punção está preso; 29. O molde está muito frio; 31. Excesso de pulverização de mofo; 36. Vazamento de vácuo; 37. O vácuo é aberto muito cedo/tarde; 38. Falha na passagem de escape e/ou porta de transbordo (36, 37, 38: pode afetar o modo de enchimento); 41. Projeto ruim de entrada e corredor:; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 44. O metal está muito quente/frio; 46. A especificação do metal está incorreta.

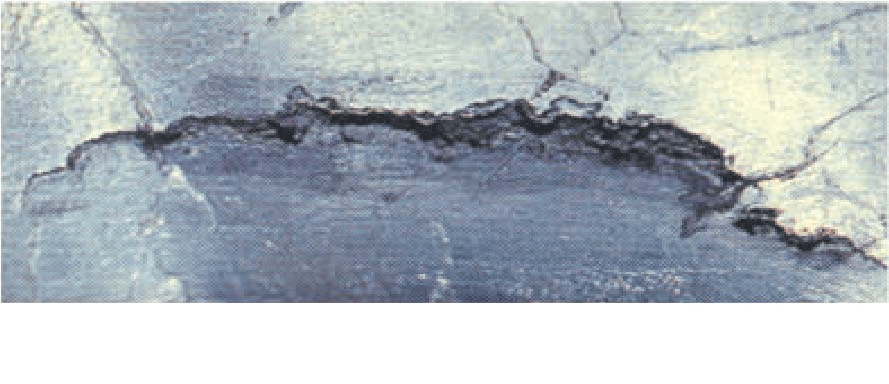

3, Peeling

Principais características: controle de ponto final de injeção ruim ou design de canal e canal ruim pode produzir delaminação de metal ou filme de óxido.

Possíveis causas: 2. A pressão do metal é muito alta (quando a cavidade é preenchida, molde expansão pode causar delaminação na superfície fundida); 3. A velocidade do primeiro estágio é muito baixa; 4. A velocidade do primeiro estágio é muito alta; 5. O ponto de comutação de primeiro/segundo nível está muito adiantado; 6. O ponto de comutação do primeiro/segundo estágio está muito atrasado (uma camada de óxido pode ser formada durante o pré-enchimento); 10. Pressurize muito cedo; 13. A pressurização está muito alta; 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio da tubulação do forno dosador; 23. A força de aperto é muito baixa/a tonelagem da máquina é muito pequena (depois que a cavidade estiver preenchida, continue alimentando para abrir o molde sob força); 28. Pouco lubrificante para o punção/punção preso (preenchimento descontínuo ou irregular da cavidade); 41. Projeto ruim do ingate e canal (o projeto ruim do canal pode causar delaminação durante o preenchimento da cavidade); 47. Há escória no material fundido na fornalha.

4、 Bolhas

Principais características: Quando o molde é aberto, o gás envolto no fundido forma um bojo em direção à pele frágil do fundido, o que é causado pela expansão do gás pressurizado.

Possíveis causas: 3. A velocidade do primeiro estágio é muito baixa; 4. A velocidade do primeiro estágio é muito alta (3, 4: a velocidade errada do primeiro estágio pode fazer com que o ar entre no metal); 5. O ponto de comutação de primeiro/segundo nível está muito adiantado; 6. O ponto de comutação do primeiro/segundo nível está muito atrasado; 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 18. O tempo de presa é muito longo/curto; 21. O atraso de ejeção é muito curto; 28. Pouco óleo lubrificante para punção/punção emperrado (punção emperrado pode causar entrada de ar no primeiro estágio ou mudança de velocidade durante o preenchimento da cavidade); 30. O molde está muito quente; 36. Vazamento de vácuo; 37. O vácuo é aberto muito cedo/tarde; 38. Falha no duto de exaustão e/ou porta de transbordo; 39. Acabamento superficial ruim do molde/cilindro de injeção (cilindro de injeção danificado pode ser a fonte de ar); 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 44. O metal está muito quente/frio.

5, Flash

Principais características: Ao final do preenchimento da cavidade, a pressão do metal atuando na área projetada da superfície fundida é muito alta (indicada pelo manômetro), e a força transmitida à superfície de separação é maior que a força de fechamento do molde do máquina, que abre o molde e força a saída do metal.

Possíveis causas: 2. A pressão do metal está muito alta (verifique a janela de operação da curva P-Q2 para garantir que a pressão e a área de projeção não sejam muito altas); 7. Erro de configuração de desaceleração; 9. A velocidade do segundo estágio é muito alta (geralmente a mudança da velocidade do segundo estágio afetará a pressão do metal); 10. Pressurize muito cedo; 13. A pressurização está muito alta; 19. A máquina de fixação/poste guia não está boa; 23. A força de aperto é muito baixa/a tonelagem da máquina é muito pequena (a haste de tração pode ser danificada instantaneamente ou as rachaduras na placa de base do molde podem ocorrer repentinamente); 25. O molde tem vazamento de água/tubo de água (a rebarba ocorre repentinamente devido a motivos semelhantes; a água na superfície da cavidade torna-se vapor, o que pode causar rebarba grave); 31. Demasiado revestimento do molde (a água na superfície da cavidade torna-se vapor, o que pode causar sérios rebarbas); 35. Superfície suja do molde/aderência metálica; 39. Polimento deficiente da superfície do molde/cartucho de injeção (se a estrutura do molde e o polimento forem ruins, o molde pode não estar bem fechado); 41. Projeto ruim de entrada e corredor; 44. O metal está muito quente/frio (se o metal estiver muito quente, é mais provável que o molde tenha rebarbas).

6、 Detritos frios

Principais características: O metal é muito resfriado no cilindro de injeção e os fragmentos resultantes da camada de resfriamento são injetados na cavidade do molde. Muitas vezes, as pessoas podem ver esses fragmentos com os olhos na superfície de fundição.

Possíveis causas: 3. A velocidade do primeiro estágio é muito baixa (taxa de enchimento de metal muito baixa pode aumentar a geração de fragmentos da camada de resfriamento no cilindro de injeção de pressão); 8. A velocidade do segundo estágio é muito baixa; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo (15, 16: a fonte de fragmentos de metal); 17. Bloqueio da tubulação do forno dosador; 24. Ciclo de operação anormal; 29. O molde está muito frio; 31. Excesso de pulverização de mofo; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 44. O metal está muito quente/frio (muito frio); 46. A especificação do metal está incorreta (a composição do metal pode fazer com que alguns metais solidifiquem no cilindro de injeção em temperatura muito alta).

7、 Marca de óleo

Principais características: este defeito ocorre quando se utiliza muito óleo perfurador.

Possíveis causas: 24. O ciclo de operação é irregular (o molde e o cilindro de injeção podem estar muito frios); 27. Excesso de óleo lubrificante de punção; 29. O molde está muito frio.

ZheJiang Dongrun Casting Industry Co,. foi construído em 1995, estamos na indústria de fundição há mais de 25 anos. Não importa o tipo de moldagem que você precisa, somos o fornecedor certo para o seu trabalho. Ao contrário de outros de nossos concorrentes, oferecemos quatro tipos de fundidos.

❖Fundição sob pressão de alta pressão

8、 Boca

Principais características: Este defeito é causado pelo ar envolvido na fundição, o que pode ser causado por um controle insatisfatório do ponto final da injeção, um projeto inadequado do portão e do rotor.

Possíveis causas: 3. A velocidade do primeiro estágio é muito baixa; 4. A velocidade do primeiro estágio é muito alta; 5. O ponto de comutação de primeiro/segundo nível está muito adiantado; 6. O ponto de comutação do primeiro/segundo nível está muito atrasado; 8. A velocidade do segundo estágio é muito baixa (a porcentagem de sólido é muito alta quando a cavidade é preenchida e a velocidade do segundo estágio pode ser a causa da porosidade); 11. A pressurização está atrasada; 12. Pressurização muito baixa (11, 12: a pressurização pode ser usada para reduzir alguns furos de ar); 14. O peso de injeção da colher está ajustado incorretamente; 15 Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio dos tubos do forno quantitativo (14, 15, 16, 17: a alteração do volume pode afetar a aceleração da onda e o primeiro/segundo ponto de comutação); 24. O ciclo de operação é irregular; 28. Pouco óleo lubrificante para punção/punção emperrado; 29. O molde está muito frio (24, 29: ao encher a cavidade, se o molde estiver muito frio, o ar pode ser bloqueado quando dois fios de metal se encontram, o que é semelhante ao compartimento frio); 31. Excesso de pulverização de mofo; 36. Vazamento de vácuo; 37. O vácuo é aberto muito cedo/tarde; 38. Falha na passagem de exaustão e/ou porta de transbordamento (36, 37, 38: ar está contido na cavidade); 41. O projeto da válvula interna e do rotor é ruim (por exemplo, a borda da válvula do cilindro de injeção e o pino ejetor inferior podem fazer com que o ar entre no metal); 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio.

9、 Tensão

Principais características: inclinação insuficiente da superfície de calado ou concavidade lateral causa danos à superfície durante a ejeção do fundição. Alterar a temperatura durante a ejeção de fundidos pode reduzir a tensão. Outra razão é a baixa rugosidade da superfície da matriz.

Possíveis causas: 18. O tempo de solidificação é muito longo/curto (a retração por resfriamento do fundido fará com que o fundido fique preso no molde, como ficar muito tempo no molde); 19. A máquina de fixação/poste guia não está boa; 20. A força de levantamento é muito alta; 21. O atraso de ejeção é muito curto; 22. O atraso de ejeção é muito longo; 30. O molde está muito quente (ao ejetar, o metal ficará muito macio e também pode ocorrer aderência da matriz); 32. Pulverização insuficiente do molde; 33. Tipo errado de pulverização do molde; 34. A concentração do desmoldante é muito baixa; 35. Superfície do molde/aderência de metal suja (aderência de metal é um sinal de que a área do molde está muito quente, o que pode causar outros problemas, como deformação e adesão do molde); 39. Polimento deficiente da superfície do molde/cilindro de injeção; 40. Inclinação da superfície de calado insuficiente ou côncavo lateral; 41. O projeto do canal interno e do canal é ruim (a cavitação e a erosão podem causar danos rápidos ao aço da matriz e também podem causar deformação); 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento (em frente ao portão interno pode ser uma fonte de nós quentes); 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio.

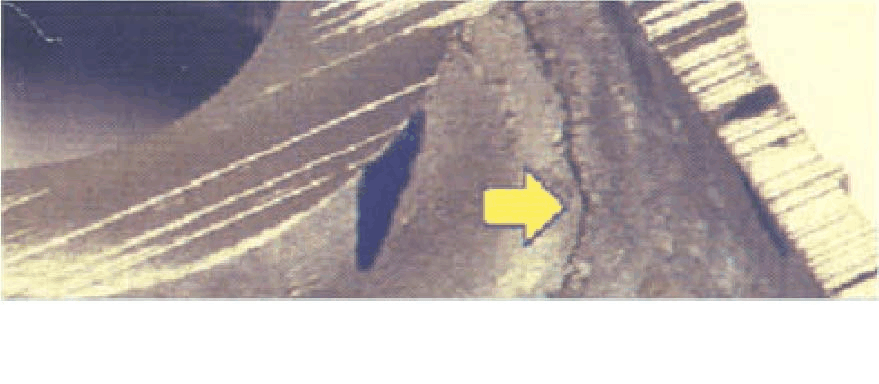

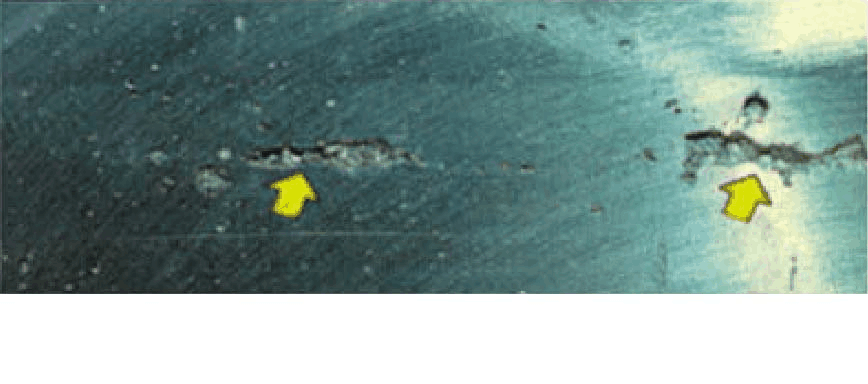

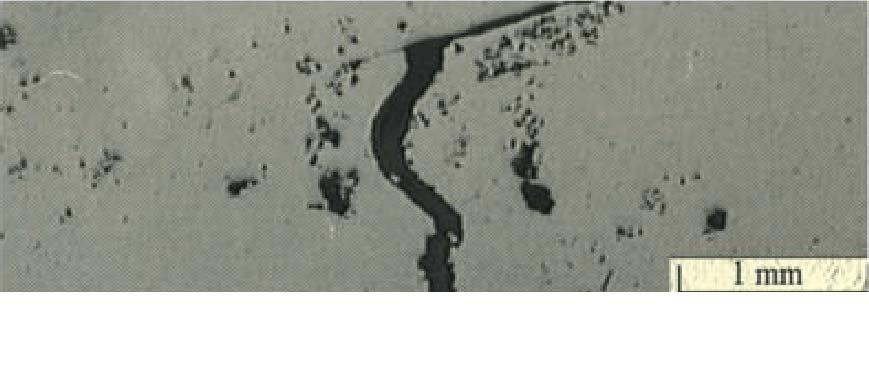

10、 Rachadura quente

Principais características: Este defeito é causado pela trinca de solidificação na posição de pior resistência à tração quando o metal é solidificado e contraído, o que pode ser visto na superfície do metal (não fragilidade térmica).

Possíveis causas: 1. A pressão do metal está muito baixa; 7. Erro de configuração de desaceleração; 8. A velocidade do segundo estágio é muito baixa; 9. A velocidade do segundo estágio é muito alta; 11. A pressurização está atrasada; 12. A pressurização está muito baixa; 14. O peso de injeção da colher está ajustado incorretamente; 15 Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio da tubulação do forno de peso constante (15, 16, 17: ao usar o pré-enchimento, o ponto de comutação do primeiro/segundo estágio mudará, o que pode causar a mudança da extremidade frontal do enchimento em diferentes partes do molde); 24. O ciclo de operação é irregular (o que pode causar instabilidade na temperatura do molde); 28. O lubrificante do punção é insuficiente/o punção está preso; 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio; 45. O metal está poluído ou sujo; 46. A especificação do metal está incorreta; 47. Há escória no material fundido na fornalha.

Principais características: A composição da liga permanece abaixo da zona de alta temperatura após a solidificação, resultando em um metal muito fraco. Isso pode causar rachaduras em áreas de alta tensão quando a fundição esfria (e encolhe). Observação: Este defeito e a trinca a quente ocorrem ao mesmo tempo.

Possíveis causas: 18. O tempo de solidificação é muito longo/curto; 20. A força de levantamento é muito alta; 21. O atraso de ejeção é muito curto; 22. O atraso de ejeção é muito longo (18, 20, 21, 22: ajustar esses parâmetros pode resolver o problema, mas a causa raiz não é tocada); 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 40. Ângulo de draft ou côncavo lateral insuficiente (danificado durante a ejeção); 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 44. O metal está muito quente/frio (o que pode causar superaquecimento de algumas partes do molde e superaquecimento de algumas áreas da peça fundida); 45. O metal está poluído ou sujo; 46. A especificação do metal está incorreta (45, 46: excesso de Fe, Cu e Zn pode causar fragilidade térmica).

12, Depressão

Principais características: A depressão é causada pela cavidade de retração próxima à superfície de fundição e é causada pelo colapso da superfície de fundição na cavidade de retração durante a solidificação. A depressão é causada pelo mau controle da temperatura do molde, assim como o furo de retração, porque o superaquecimento local formará uma depressão.

Principais motivos: 1. A pressão do metal é muito baixa; 7. Erro de configuração de desaceleração; 8. A velocidade do segundo estágio é muito baixa; 9. A velocidade do segundo estágio é muito alta; 11. A pressurização está atrasada; 12. A pressurização está muito baixa (11, 12: alimentação não é permitida. Algumas vezes alimentação não é permitida devido à posição do portão interno); 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio da tubulação do forno dosador; 24. O ciclo de operação é irregular; 26. O dispositivo de aquecimento/resfriamento vaza óleo (além disso, o vazamento do cilindro de óleo do núcleo inserido também pode causar óleo na superfície da cavidade do molde, causando depressão); 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio; 45. O metal está poluído ou sujo; 46. A especificação do metal está incorreta; 47. Há escória no material fundido na fornalha.

13, abaulamento

Principais características: Existem orifícios de ar na fundição, que são ejetados antes do final da solidificação, e o gás aprisionado se expande para fora ao longo da parte insegura para quebrar o metal.

Principais motivos: 3. A velocidade do primeiro estágio é muito baixa; 4. A velocidade do primeiro estágio é muito alta; 5. O ponto de comutação do primeiro/segundo estágio é muito precoce (3, 4, 5: a fonte de entrada de ar); 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado na calha do forno de peso constante (14, 15, 16: o bolo é muito grosso e pode expandir); 17. Bloqueio da tubulação do forno dosador; 18. O tempo de presa é muito longo/curto; 21. O atraso de ejeção é muito curto; 25. O molde tem vazamento de água/tubo de água; 26. O dispositivo de óleo de aquecimento/resfriamento do molde vaza; 27. Excesso de óleo lubrificante de punção (25, 26, 27: a fonte do aprisionamento de gás); 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 36. Vazamento de vácuo; 37. O vácuo é aberto muito cedo/tarde; 38. Falha no duto de exaustão e/ou porta de transbordo; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 43. É difícil moldar a forma geométrica da peça fundida (principalmente na espessura da parede); 44. O metal está muito quente/frio;

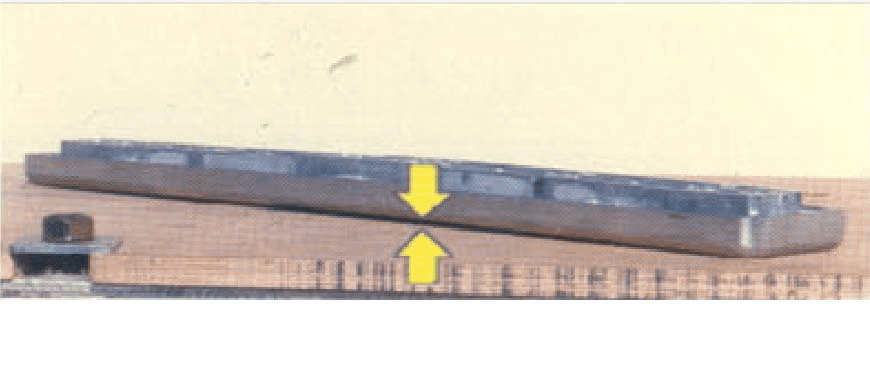

14、 Flexão

Principais características: após a ejeção do fundido, ocorrerá deformação quando o fundido for resfriado à temperatura ambiente. A causa raiz é causada por alguma forma geométrica ou composição de liga da peça fundida. Reduzir a temperatura de ejeção pode minimizar a deformação. A temperatura irregular da matriz é uma das principais razões para esse defeito.

Principais motivos: 18. O tempo de solidificação é muito longo/curto; 21. O atraso de ejeção é muito curto; 22. O atraso de ejeção é muito longo; 24. O ciclo de operação é irregular (mau controle de temperatura); 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 33. Tipo errado de pulverização do molde; 34. A concentração do desmoldante é muito baixa; 40. Inclinação da superfície de calado insuficiente ou côncavo lateral; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento (o mau modo de enchimento pode centralizar a carga de calor em algumas áreas do molde); 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio; 46. A especificação do metal está incorreta.

15、 Colagem de moldes

Principais características: impacto químico e força adesiva da liga de alumínio no aço da matriz, que fará com que a peça fundida se rompa durante a ejeção. Alterar a composição da liga e reduzir a temperatura do metal ou da matriz pode reduzir a aderência da matriz.

Principais razões: 2. A pressão do metal é muito alta; 5. O ponto de comutação do primeiro/segundo estágio é muito precoce (o pré-enchimento às vezes pode ajudar a reduzir a aderência da matriz em algumas áreas); 9. A velocidade do segundo estágio é muito alta (em alguns casos, alterar a velocidade do metal pode aumentar a transferência de calor para a área problemática); 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio dos tubos do forno quantitativo (15, 16, 17: a alteração do volume alterará o ponto de comutação real do primeiro/segundo estágio. Isso pode alterar o estado de distribuição de calor do molde); 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 33. Tipo errado de pulverização do molde; 34. A concentração do desmoldante é muito baixa; 39. Polimento deficiente da superfície do molde/cilindro de injeção (o molde pode necessitar de polimento); 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 44. O metal está muito quente/frio; 46. A especificação do metal está incorreta (quando Fe é inferior ao padrão de 0.6-0.7%, pode causar aderência da matriz).

Dongrun Casting tem instalações de 20000 metros quadrados e 200 equipamentos de produção e teste, desde cotação e design de ferramentas até fundição e usinagem acabada, podemos trabalhar com você em todas as etapas. Atendemos a uma ampla gama de indústrias - de empresas da Fortune 500 a OEMs de pequeno e médio porte. Nossos produtos incluem:

❖ HVAC | ❖ Peças arquitetônicas |

16、 Cavidade de encolhimento

Principais características: Este defeito é causado pelo volume do metal diminuindo durante a solidificação, e o metal não tem mais metal para alimentar antes da solidificação. O superaquecimento local pode concentrar cavidades de retração em áreas específicas, consulte "Sags".

Principais motivos: 1. A pressão do metal é muito baixa; 7. Erro de configuração de desaceleração; 8. A velocidade do segundo estágio é muito baixa; 9. A velocidade do segundo estágio é muito alta; 11. A pressurização está atrasada; 12. A pressurização está muito baixa; 14. O peso de injeção da colher está ajustado incorretamente; 15 Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. A tubulação do forno de peso constante está bloqueada (14, 15, 16, 17: quando a pressão aumenta, pode ocorrer retração da cavidade quando a torta é muito fina); 24. Ciclo de operação anormal; 28. O lubrificante do punção é insuficiente/o punção está preso; 30. O molde está muito quente; 32. Pulverização insuficiente do molde; 41. Design ruim da entrada e do canal (melhorar o design da entrada e do canal pode melhorar a alimentação em algumas áreas); 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio; 45. O metal está poluído ou sujo (a cavidade de retração está relacionada a óxidos e escórias); 46. A especificação do metal está incorreta; 47. Há escória no material fundido na fornalha.

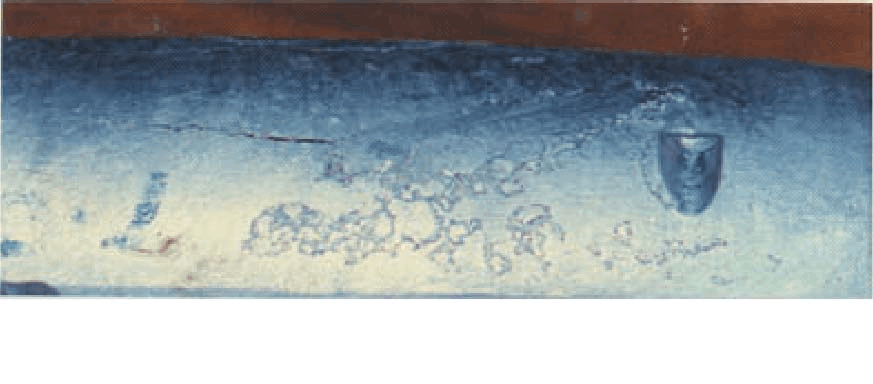

17、 Análise de Defeitos em Fundição sob Pressão de Malha Quente

Principais características: Este defeito é causado pela contínua expansão e contração da superfície do aço da matriz durante o uso. O excesso de matriz fria e a fadiga da matriz acelerarão esse resultado.

Principais razões: 2. A pressão do metal é muito alta; 7. Erro de configuração de desaceleração; 13. A pressurização está muito alta; 24. O ciclo de operação é irregular (o molde está muito frio); 29. O molde está muito frio; 30. O molde está muito quente; 31. Excesso de pulverização de mofo; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio;

18、 Análise de vazamento de defeitos de fundição sob pressão

Principais características: A razão para o vazamento de fundição é que existem óxidos sobrepostos ou conectados lá, ou existem vários orifícios conectados para formar um caminho de vazamento. A inspeção cuidadosa da área do vazamento pode revelar muitas causas do vazamento.

Principais motivos: 1. A pressão do metal é muito baixa; 3. A velocidade do primeiro estágio é muito baixa; 4. A velocidade do primeiro estágio é muito alta; 5. O ponto de comutação de primeiro/segundo nível está muito adiantado; 6. O ponto de comutação do primeiro estágio/segundo estágio está muito atrasado (durante o pré-enchimento, o metal solidificado no corredor, entrada e cavidade pode destruir o modo de enchimento, e os fragmentos da camada de resfriamento gerados também podem causar vazamento); 7. Erro de configuração de desaceleração; 8. A velocidade do segundo estágio é muito baixa; 11. A pressurização está atrasada; 12. Pressurização muito baixa (a pressão do acumulador da máquina pode estar baixa ou o circuito de pressurização não funcionar de forma eficaz); 14. O peso de injeção da colher está ajustado incorretamente; 15. Bloqueado na porta de injeção; 16. Bloqueado no canal de fluxo do forno quantitativo; 17. Bloqueio dos tubos do forno de peso constante (14, 15, 16, 17: o desvio do ponto de comutação do primeiro/segundo estágio que afeta o metal no canal e na cavidade do molde, e o ponto de comutação do primeiro/segundo estágio pode ser o motivo pelo qual o ar é envolvido antes do enchimento do cilindro de injeção); 25. O molde tem vazamento de água/tubo de água; 26. O dispositivo de óleo de aquecimento/resfriamento do molde vaza; 27. Excesso de óleo lubrificante de punção; 28. O lubrificante do punção é insuficiente/o punção está preso; 29. O molde está muito frio; 30. O molde está muito quente; 31. Demasiado revestimento do molde (25, 26, 27, 28, 30, 31: a fonte da porosidade); 36. Vazamento de vácuo; 37. O vácuo é aberto muito cedo/tarde; 38. Falha no duto de exaustão e/ou porta de transbordo; 39. Polimento deficiente da superfície do molde/cilindro de injeção; 41. Projeto ruim de entrada e corredor; 42. Mau controle da condução de calor dos pontos de aquecimento e resfriamento; 43. A forma geométrica da peça fundida é difícil de formar; 44. O metal está muito quente/frio; 45. O metal está poluído ou sujo; 46. A especificação do metal está incorreta; 47. Há escória no material fundido no forno (45, 46, 47: alterar a composição ou especificação do metal pode melhorar sua estanqueidade).

ZheJiang Dongrun Casting Industry Co,. foi construído em 1995, estamos na indústria de fundição há mais de 25 anos. Não importa o tipo de moldagem que você precisa, somos o fornecedor certo para o seu trabalho. Ao contrário de outros concorrentes, oferecemos quatro tipos de fundidos.

❖Fundição sob pressão de alta pressão

A Dongrun Casting tem 20000 mil metros quadrados de instalações e 200 equipamentos de produção e teste, desde cotação e design de ferramentas até fundição e usinagem acabada, podemos trabalhar com você em todas as fases. Atendemos uma ampla variedade de indústrias - desde empresas da Fortune 500 até OEMs de pequeno e médio porte. Nossos produtos incluem:

❖ HVAC | ❖ Peças arquitetônicas |

Navegue em nosso showroom online para ver o que podemos fazer por você. E então e-mail:dongrun@dongrucasting.com nos suas especificações ou consultas hoje