Introduction to Fundição em Alumínio Bloco de cilindros

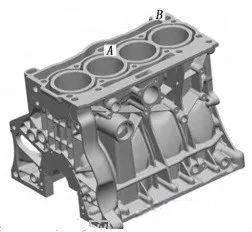

A figura a seguir mostra o corpo do cilindro fundido em liga Al-9Si-3Cu, com dimensões de 351 mm * 334 mm * 269 mm, espessura de parede de (4 ± 0.4) mm, massa bruta de 18.9 kg e dureza (HB) de 90- 110. A camisa do cilindro é feita de ferro fundido de grafite vermicular com alto teor de fósforo, com dureza (HB) de 220-290 e espessura de parede de 4.4 mm. A espessura da parede após a retificação é de 2.8 mm. A estrutura do cilindro inclui barril do cilindro, camisa de água, passagem de óleo de alta pressão, cárter, sede do mancal principal, etc.

2. Equipamento de fusão de liga de alumínio e processo

A fusão adota um forno de gás GLP, que tem funções de alimentação, fusão e isolamento. A taxa de fusão é de 3.5T/H e a capacidade do forno de isolamento é de 10t. Para economizar energia, atualmente, o processo de entrega direta de liga de alumínio líquido é comumente usado, onde o fornecedor de liga de alumínio derrete o líquido de liga de alumínio na fábrica e entrega diretamente o líquido de liga ao forno de isolamento na oficina de fundição sob pressão.

O grau da liga é Al-9Si-3Cu, e a proporção de lingote de liga de alumínio para alimentação do forno é de 4:6; Usando um espectrômetro de leitura direta para detectar a composição do líquido da liga antes do forno; O líquido da liga é isolado a 720 ℃ na sala de isolamento do forno de fusão e, após o refino e remoção da escória no forno, é descarregado na panela de transferência; O uso de nitrogênio (99.99%) e um dispositivo de desgaseificação rotativo para tratamento de desgaseificação na panela de transferência pode purificar o gás residual e o resíduo dentro do líquido da liga; Avalie o efeito de desgaseificação por meio de um dispositivo de detecção de conteúdo de gás, com índice de densidade de (1- ρ Vácuo/ ρ Pressão normal) * 100, com padrão de controle ≤ 1.

3. Projeto de molde de fundição sob pressão e sistema de vazamento

O molde adota uma estrutura de extração de núcleo de seis lados, composta principalmente por uma parte fixa do molde, uma parte móvel do molde, uma peça formadora, um sistema de vazamento, um mecanismo de extração do núcleo, um mecanismo de ejeção, um sistema de exaustão, um dispositivo de aquecimento e isolamento, um sistema de posicionamento e orientação, etc. O material do molde de fundição sob pressão é aço 3Cr2W8V e H13, e a haste do núcleo pode ser feita de liga de titânio ou liga de alta temperatura. Após o tratamento térmico, sua dureza (HRC) atinge 45 ou mais. Após o tratamento de nitretação da superfície, a vida útil do molde de fundição sob pressão pode chegar a mais de 100000 vezes.

Geralmente, existem duas formas de sistema de vazamento para fundição sob pressão de blocos de cilindros: sistema de vazamento de lado único e sistema de vazamento de lado duplo. O sistema de vazamento de lado único é geralmente usado para pequenos blocos de cilindros, enquanto o sistema de vazamento de lado duplo é geralmente usado para grandes blocos de cilindros. Ao usar o software de análise de fluxo de molde para simulação de enchimento e solidificação, o layout do processo de vazamento pode ser otimizado.

4. Máquina de fundição sob pressão e Processo de fundição sob pressão

Para obter peças fundidas sob pressão de alta qualidade, os principais parâmetros do processo, como temperatura, velocidade, pressão e tempo, devem atender às necessidades da produção de fundição sob pressão.

(1). Controle de temperatura

A temperatura de vazamento deve ser controlada entre 640-680 ℃. Se a temperatura de vazamento for muito alta, o encolhimento é grande e a fundição é propensa a rachaduras, grãos grossos e aderência do molde; Se a temperatura de vazamento for muito baixa, é fácil produzir defeitos como fechamento a frio, padrões de superfície e vazamento insuficiente. Durante o vazamento, deve-se garantir que a camada de oxidação da superfície do líquido de liga de alumínio no forno de isolamento seja limpa em tempo hábil, caso contrário, pode levar a defeitos de inclusão de oxidação.

Os moldes de fundição sob pressão devem ser pré-aquecidos a uma certa temperatura antes do uso. Na produção contínua, a temperatura do molde de fundição aumenta frequentemente. A temperatura excessiva não apenas faz com que o metal líquido grude no molde, mas também causa um resfriamento lento da peça fundida, resultando em grãos grosseiros e deformação durante a ejeção.

Seis aquecedores de temperatura do molde são usados para aquecer o molde do bloco de cilindros de liga de alumínio, e água de resfriamento é usada para todos os núcleos, inserções, etc. para controlar a temperatura de trabalho do molde dentro da faixa de 180-200 ℃.

(2). Controle de velocidade e pressão

A qualidade da fundição sob pressão do bloco de cilindros é muito sensível a mudanças nos parâmetros do processo de injeção.

O excesso de velocidade pode facilmente causar aumento de gás na peça fundida; Se for muito baixo, pode facilmente causar um enchimento deficiente.

Se a pressão de injeção for muito baixa, defeitos como porosidade e retração no fundido aumentam; A pressão excessiva aumenta os defeitos, como rebarbas e rebarbas, que também podem causar danos significativos ao molde.

Tome a velocidade de injeção apropriada (pressão específica de injeção), determine uma posição de conversão de velocidade razoável e obtenha uma pressurização rápida da fundição antes da solidificação (pressão específica de pressurização).

Devido ao grande tamanho, estrutura complexa e diferenças significativas na espessura da parede do corpo do cilindro, foi utilizada uma máquina de fundição sob pressão de 28000kN, com uma velocidade de injeção lenta de cerca de 0.2m/s, um curso de injeção lento de 400mm e um rápido velocidade de injeção de cerca de 5.5 m/s. A pressão final foi mantida em torno de 45MPa.

(3). Controle do tempo

A duração do tempo de enchimento depende do tamanho e complexidade do volume de fundição. O tempo de enchimento está intimamente relacionado com a área da seção transversal do orifício interno e está diretamente relacionado com a velocidade de injeção do punção. O tempo de enchimento é finalmente refletido na velocidade de injeção de segundo nível, o que significa que a velocidade de injeção rápida é controlada em 4-5m/s.

Depois de preencher a cavidade do molde com líquido de liga, ele entrará no estágio de formação de solidificação. Neste momento, a pressurização imediata deve ser realizada para solidificar e cristalizar o líquido da liga sob alta pressão. O tempo de construção de pressão de máquinas de fundição sob pressão de grande tonelagem deve ser controlado dentro de 30 ms, e máquinas de fundição sob pressão pequenas podem atingir 10 ms.

A duração do tempo de retenção depende do material e da espessura da parede da peça fundida. Se o tempo de retenção for muito curto, é fácil produzir poros e porosidade de encolhimento; Se o tempo de retenção for muito longo, a temperatura do fundido será baixa, o encolhimento será grande e a resistência durante a extração do núcleo e a ejeção do fundido será grande. Isso não apenas dificulta a moldagem, mas também causa facilmente rachaduras na fundição, geralmente levando 30 segundos.

(4). Implantação da Unidade de Produção Automática para Fundição sob Pressão

A máquina de fundição sob pressão é equipada com dispositivos auxiliares periféricos, como um robô de vazamento, um robô de pulverização, um robô de seleção de peças e uma máquina de corte, que pode atingir uma produção totalmente automática com uma velocidade de peça única de 110s.

① Isolamento líquido de liga

Transfira o líquido da liga com composição qualificada e conteúdo de gás para o forno de isolamento na frente da máquina de fundição sob pressão para isolamento através da panela de transferência e controle a temperatura entre 640-680 ℃.

② Inserção da camisa do cilindro em ferro fundido

Antes de a camisa do cilindro ser embutida, ela precisa ser pré-aquecida a 90 ℃ para evitar rachaduras causadas pela tensão de contração da liga de alumínio.

③ Limpeza do sistema de vazamento

Usando uma máquina automática de corte de borda hidráulica e molde de corte de borda, cortando o sistema de vazamento, sistema de transbordamento e rebarba dentro do orifício do cilindro.

(5). Tratamento térmico

A tensão residual na fundição do bloco de cilindros inclui tensão térmica, tensão de transformação de fase e tensão de contração. A tensão residual reduz as propriedades mecânicas das peças fundidas e afeta a precisão da usinagem. Por envelhecimento natural por 24 horas e tratamento T5, o estresse residual pode ser eliminado.

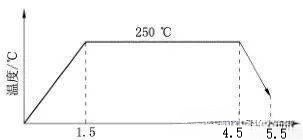

A figura a seguir mostra a curva de processamento T5.

O tratamento T5 resultará em uma diminuição de 8-10 na dureza (HB) da peça fundida. Ao aumentar o teor de Cu, Si, Mn e reduzir adequadamente a temperatura do tratamento T5, pode-se obter a dureza ideal da fundição. Entre eles, o aumento do teor de Cu tem um efeito significativo no aumento da dureza, mas o custo do material é relativamente alto. Testes ortogonais de composição química e temperatura são necessários para determinar o plano do processo.

Os pontos de medição de dureza são mostrados nos pontos A e B na Figura 1.

(6). Usinagem de desbaste

Para garantir que os produtos entregues atendam ao posicionamento de usinagem de precisão subseqüente e à precisão do processamento, é necessário usinagem de desbaste da peça bruta para eliminar as tolerâncias de fundição. A gama de usinagem de desbaste inclui furo de posicionamento, assento do rolamento principal, furo do cilindro, etc., todos os quais são concluídos pelo centro de usinagem.

(7). Teste de vazamento

As peças após a usinagem de desbaste precisam passar por testes de vazamento, que são divididos em teste de vazamento de camisa de água, passagem de óleo de alta pressão e câmara de óleo de baixa pressão. O processo de teste de vazamento é dividido principalmente em quatro estágios: inflação, estabilização de pressão, medição e exaustão.

(8). Infiltração

Para peças com vazamentos que exijam um vazamento na camisa d'água menor que 100mL e um vazamento no cárter menor que 500mL, será feito um tratamento de infiltração para preencher os poros finos e a porosidade de retração da peça fundida com líquido orgânico de infiltração, de modo que o corpo do cilindro atenda os requisitos de estanqueidade exigidos. Para vazamento em branco, a infiltração é apenas para reparar peças com retração superficial e defeitos de fechamento a frio, e sua proporção é muito pequena. Após a usinagem, as áreas de contração da parede espessa da peça bruta só podem ser expostas, e a infiltração do produto acabado é um importante processo de reparo.

ZheJiang Dongrun Casting Industry Co,. foi construído em 1995, estamos na indústria de fundição há mais de 25 anos. Não importa o tipo de moldagem que você precisa, somos o fornecedor certo para o seu trabalho. Ao contrário de outros concorrentes, oferecemos quatro tipos de fundidos.

❖Fundição sob pressão de alta pressão

A Dongrun Casting tem 20000 mil metros quadrados de instalações e 200 equipamentos de produção e teste, desde cotação e design de ferramentas até fundição e usinagem acabada, podemos trabalhar com você em todas as fases. Atendemos uma ampla variedade de indústrias - desde empresas da Fortune 500 até OEMs de pequeno e médio porte. Nossos produtos incluem:

❖ HVAC | ❖ Peças arquitetônicas |

Navegue em nosso showroom online para ver o que podemos fazer por você. E então e-mail:dongrun@dongrucasting.com nos suas especificações ou consultas hoje